Устройство для тепловой обработки тонкодисперсного материала

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ())) 6l7665

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Ресвубянк (61) Дополнительное к авт. свид-ву (22) Заявлено 03.05.76 (21) 2355474/29-33 с присоединением заявки № (51) М. Кл,2 F 27В

7/34

ГосУдаРственный комитет (23) Приоритег

Совета Министров СССР до делам изобретений (43) Опубликовано 30.07.78. Бюллетень № 28 (53) УДК 666.94.041 (088.8) н открытий (45) Дата опубликования описания 11.07.78 (72) Авторы изобретения (71) Заявитель

А. М. Богин и В. A. Нелидов

Государственный ордена Трудового Красного Знамени всесоюзный проектный и научно-исследовательский институт цементной промышленности (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

ТОНКОДИСПЕРСНОГО МАТЕРИАЛА

Изобретение относится к устройствам для тепловой обработки тонкодисперсных материалов в цементной, металлургической и химической областях промышленности.

Известно устройство для тепловой обработки тонкодисперсных материалов, содержащее шахтный теплообменник и циклоны, соединенные между собой газоходами и перегрузочными течками, с горизонтальными полками-рассекателями в газоходах и шахте под течками (1), Недостатками такого устройства являются неравномерность распределения материала по его сечению и повышенное гидравлическое сопротивление.

Цель изобретения — увеличение термического КПД и уменьшение гидравлического сопротивления теплообменного устройства.

Достигается это тем, что в устройстве для тепловой обработки тонкодисперсного материала, включающем шахту и циклоны, соединенные между собой газоходами и перегрузочными течками с установленными под ними рассекателями, выполненными в виде пластин преимущественно прямоугольного сечения, рассекатели расположены с наклоном продольных осей к оси шахты под углом 45 — 80 и с разворотом вокруг этих осей на угол 10 — 60 от горизонтали.

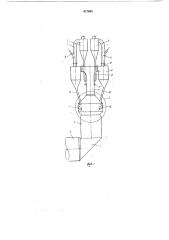

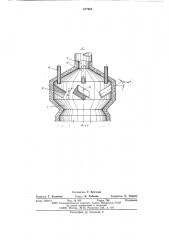

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 — узел 1 на фиг. 1.

Устройство содержит шахтный теплооб5 менник 1, сообщающийся посредством лоткообразной головки 2 с печью 3. В верхней части шахта 1 соединена газоходом 4 с циклонами 5, соединенными в свою очередь газоходами 6 с циклонами 7, Газохо10 ды 6 снабжены патрубками 8 для подачи материала. Выпускные отверстия циклонов

7 и 5 соединяются перегрузочными течками 9 и 10 соответственно с газоходом 4 и шахтой 1. В газоходах 4 и 6 под патрубка15 ми 8 и течками 9 и 10 имеются рассекатели 11, выполненные в виде плоских горизонтальных пластин, а в шахте 1 под течками 10 помещены рассекатели 12 плоской или изогнутой формы, установленные с на2р клоном их продольных осей в направлении к оси шахты под углом 45 — 80 и повернутые относительно этих осей на угол 10—

60 от горизонтали.

При этом горизонтальные проекции линий максимального наклона рассекателей

12 направлены по хордам сечения шахты.

Работает устройство следующим образом.

Тонкодисперсный материал, например

30 цементная сырьевая смесь, вводится через

617665 патрубки 8 в газоходы б и поступает вместе с газами в циклоны 7. Осажденный в

íих материал по течкам 9 идет в газоход

4 и, пройдя циклоны 5, по течкам 10 направляется в шахтный теплообменник 1 и далее в печь 3. Отходящие газы из печи 3, проходя через шахту 1, газоходы и циклоны II отдавая свое тепло движущемуся навстречу им материалу, нагревают его. При этом для улучшения контакта газов с материалом с помощью рассекателей 11 и 12 осуществляется р аспределение его по сечению газохода 4 и шахты 1. Однако, если разбрасывание материала на рассекателях ! 1 происходит хаотично, то при падении струй::атериала па рассекатели 12, направление его движения изменяется организованно, так как благодаря принятому поло>кению этих рассекателей материал сбрасывается с пих в направлении линий их максимального наклона. Вместе с тем остаточная часть кинетической энергии материал а передается газовому потоку, который вовлекается во вращательное дви>ксние вокруг осп шахты 1. Под действием возникающей прп вр",ùåíèè центробс>кной силы твердые частицы от>кимаются к стенкам, концентрация их в средней части шахты уменьшается, а это предопределяет и общее уменьшение количества выносимого в последующие ступени материала Одновременно сокращается и перенос тепла с материалом из шахты в циклоны, т. е. увеличивается доля противотока в общем процессе теплообмена, что приводит к увели5 чению теплового КПД и уменьшению удельного расхода тепла, а также происходит уменьшение затрат энергии на транспортировку материала по газоходам и циклопам, определяющее сии>кение гидрав10 лического сопротивления теплообменного устройства.

Формула изобретения

Устройство для тепловой обработки тон15 кодисперсного материала, содержащее шахту и циклоны, соединенные между собой газоходами и перегрузочными течками с установленными под ними рассекателями, выполненными в виде пластин преиму20 щественно прямоугольного сечения, отлич - ю щ е е с я тем, что, с целью увеличения термического КПД и снижения гидравлического сопротивления, рассекатели расположспы с наклоном продольных осеи к оси

25 шахты под углом 45 — 80 и с разворотом вокруг этих осей на угол 10 — б0 от горизонтали.

Источники информации, принятые во внимание при экспертизе

30 1 Лвторское свидетельство СССР

¹ 321492, кл. F 27В 15, 00, 1974.

617665

Р. е. 2

Составитель Т. Круглова

Техред Н. Рыбкина Корректор О. Тюрина

Редактор Т. Кузьмина

Подписное

Типография, пр. Сапунова, 2

Заказ 1359/13 Изд, № 505 Тираж 788

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5