Резцовая головка-протяжка

Иллюстрации

Показать всеРеферат

С А И"И

E ОП И

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Реслублик (»> 618220

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 18.06.76 (21) 2373392/08 с присоединением заявки № (23) Приоритет (43) Опубликовано 05,08.78,Бюллетень № 29 (51) М. Кл.

В 23 F 21/26

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.919. .2: 621. 91 4. 6 (088.8) (45) Дата опубликования описания Л01- - (72) Авторы изобретения

С. Н. Калашников, И. И. Глухов, A. С. Калашников, Н . С. Гольцев и М. Г. Чехарина

Московский автомобильный завод им. И. А. Лихачева (производственное объединение ЗИЛ) (71) Заявитель (5 4) РЕЗЦОВА Я ГОЛОВКА- ПРОТЯЖКА

Изобретение относится к обработке металлов, в частности к режущим инструментам, применяемым на зуборезных станках, и может быть использовано в производстве гипоидных и конических колес с криволинейными зубьями в автомобильной, тракторной, станкостроительной и других отраслях промышленности.

Известны зуборезные резцовые головки, которые применяют для обработки гипоидных и конических колес с криволинейными зубьями методом обката 11).

Эти резцовые головки имеют дисковый корпус с центральным конусным отверстием, которое совместно с задним торцом служит для установки резцовой головки на шпиндель зуборезного станка. В корпусе резцовой головки выполнены радиальные пазы, в которых закреплены внутренние и наружные резцы. Внутренние резцы предназначены для обработки выпуклОй стороны, а наружные— вогнутой стороны зубьев.

Недостатком этой конструкции является низкая производительность при обработке ведомых конических колес с большим передаточным числом.

Известны также резцовые головки-протяжки, которые применяют для чистового нарезания зубьев ведомых колес полуобкатных конических и гипоидных пар с передаточным отношением 3:1 и выше методом копирования. В радильных пазах дискового корпуса головки-протяжки поочередно уста5 новлены и закреплены внутренние и наружные резцы. Резцы разбиты на две группы: получистовые, вершины которых расположены на одинаковой высоте, и калибрующие в коли честве двух резцов, установленных ниже получистовых резцов (2) .

10 Получистовые резцы располагают как можно ближе один к другому, чтобы на определенном участке корпуса разместить наибольшее количество режущих элементов. Калибрующие резцы установлены один от другого на расстоянии, превышающем ширину венца обрабатываемого колеса, и каждый из них начинает обрабатывать деталь после того, как предшествующий выйдет из зоны резания.

Радиус расположения боковых режущих кромок внутренних резцов, начиная с первого получистового, убывает пропорционально величине снимаемого припуска, а радиус расположения наружных резцов соответственно возрастает. Между первым получисто25 вым и последним калибрующим резцами пре618220

60 думсотрено расстояние для деления заготовки на один шаг. 1акая конструкция резцовой головки-протяжки позволяет производить обработку впадины зуба колеса за один оборот головки.

Резцы резцовой головки-протяжки производят обработку только боковыми режущими кромками. Вершины резцов в резании не участвуют, так как черновую обработку производят на 0,2 — 0,25 мм глубже высоты зуба. Припуск, снимаемый каждым резцом, зависит от модуля обрабатываемого колеса и принимается в пределах 0,02—

0,04 мм.

Недостатком данной конструкции резцовой головки-протяжки является значительное колебание припуска, оставляемое получистовыми резцами под калибрующие, в результате чего резко снижается точность обр аботки зубьев ведомых конических колес и чистота их поверхности.

Кроме того, последние получистовые резцы вступают в резание, когда предшествуюгций резец еще находится в зоне обработки.

Таки м образом в резании попеременно участвуют или наружный или внутренний резец или одновременно оба получистовых резца. Сила резания изменяется по величине и направлению. Появляются отжимы и вибрация заготовки, которые в значительной степени увеличивают неравномерность припуска, оставляемого под калибрующие резцы.

Целью изобретения является повышение точности изготовления и чистоты поверхности обрабатываемых зубьев колес за счет обеспечения равномерного и стабильного припуска под калибрующие резцы.

Эта цель достигае; ся тем, что между получистовыми и ка "IIopgIoIIIими группами резцов установлена группа, состоящая из двух чистовых резцов, вершины которых расположены ниже последних получистовых, но выше калибрующих резцов, причем расстояние между режущими кромками чистовых резцов в головке-протяжке равно расстоянию между калибрующими резцами, а расстояние между первым чистовым и предшествующим получистовым равно расстоянию между получистовыми резцами.

Кроме того, вершины последних двух получистовых резцов в резцовой головкепротяжке устанавливают на 0,05 — 0,10 мм выше предыдущих получистовых резцов.

Уменьшение деформаций и отжимов чистовых резцов вследствие устранения контакта вершин чистовых резцов с образованным в основании зуба буртиком и их поочередно-паздельное участие в резании позволяк т и высить точность и чистоту поверхности обраоатываемых колес за счет обеспечения стабильного и равномерного припуска под калибрующие резцы. Этому же способствует и увеличение высоты последних

Зо

45 получистовых резцов на 0,05 — 0,10 мм относительно предшествуюших.

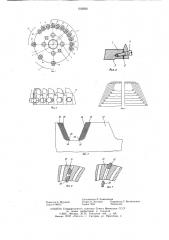

На фиг. 1 изображена описываемая резцов а я головка-протяжка, вид сверху; на фиг. 2 — корпус резцовой головки в сечении; на фиг. 3 — схема закрепления и базирования резцов; на фиг. 4 — схема расположения наружных и внутренних резцов в резцовой головке-протяжке; на фиг. 5 схема снятия припуска с боковых поверхностей зубьев; на фиг. 6 — схема работы первого чистового резца; на фиг. 7 — схема работы второго чистового резца.

Резцовая головка-протяжка (фиг. 1) состоит из дискового корпуса 1 с центральным конусным отверстием 2, которое совместно с задним опорным торцом 3 (фиг. 2) служит для точной установки резцовой головки на шпиндель зуборезного станка.

Резцовую головку-протяжку закрепляют четырьмя винтами, которые вставляют в отверстия 4. Резьбовые отверстия 5 служат для выжимных винтов, которые предназчачены для снятия головки со шпинделя станка.

В радиальных пазах корпуса поочередно установлены наружные и внутренние резцы и прецизионные подкладки 6.

Каждый резец закрепляют зажимным винтом 7, который расположен под углом 10 к опорной плоскости резцовой головки. Наклонное положение зажим ного винта 7 позволяет точно базировать резец по выступу 8 (фиг. 3) без допол нительного подстукивания по его вершине.

Резцы в головке разбиты на три группы: получистовые 9, чистовые 10 и калибруюшие 11. Группа получистовых резцов содержит резцы 12 — 21. Группа чистовых и группа калибрующих резцов содержат по два резца 22, 23 и 24, 25.

Радиус расположения боковых режущих кромок внутренних резцов 12, 14, 16, 18, 20, 22 и 24, начиная с 12, убывает пропорционально величине снимаемого припуска, а радиус расположения наружных резцов 13, 15, 17, 19, 21, 23 и 25, начиная с 13, соответственно возрастает.

Получистовые резцы (фиг. 4), за исключением двух последних, имеют одинаковую высоту. Последние два получистовых резца 20 и 21 имеют максимальную высоту в головке и превышают предыдущие получистовые резцы на 0,05 — 0,10 мм. Вершины чистовых резцов 22 и 23 расположены ниже получистовых. но выше калибрующих резцов 24 и 25.

Расстояние между режущими кромками чистовых резцов 22 и 23 в головке-протяжке соответствует расстоянию между калибрующими резцами 24 и 25, а расстояние между первым чистовым 22 и предшествующим получистовым 21 резцом равно расстоянию между получистовыми резцами.

618220

В процессе вращения резцовой головкипротяжки каждый получистовой резец снимает припуск по всей высоте зуба обрабатываемого колеса. Причем получистовые резцы, имеющие одинаковую высоту, работают только боковой режущей кромкой и удаляют припуск, сечение которого имеет форму вытянутого прямоугольника 26 (фиг. 5).

По мере врезания получистовых резцов в основания боковой поверхности зуба 27 образуется буртик 28.

Вершины получистовых резцов, кроме первых двух 12 и 13, скользят по этому буртику, в результате чего возникают повышенные деформации и отжимы, которые при увеличении ширины буртика значительно возрастают.

Так как последние два получистовых резца 20 и 21 установлены на 0,05 — 0,10 мм выше предыдущих резцов 12 — 19, то они снимают припуск не только с боковой поверхности зуба 29, но и с основания буртика 30. Тем самым основание буртика занимается и обеспечивается стабильный зазор между вершинами последующих чистовых резцов 22 и 23, расположенных, как правило, на одинаковой высоте с получистовыми 12 — 21, и буртиком.

Из опыта известно, что увеличение высоты последних получистовь х резцов 20 и 21 на 0,05 мм гарантирует отсутствие контакта вершин чистовых резцов 22 и 23 и буртика даже при обработке очень вязких металлов. Превышение высоты последних получистовых резцов 20 и 21 относительно предшествующих более, чем на 0,10 мм вызовет лишь увеличение нагрузки на резцы, что экономически неоправданно.

Первый чистовой резец 22 (фиг. 6) вступает в работу, когда предыдущий получистовой 21 еще не закончил обработку. Поэтому первый чистовой резец 22 работает в худших условиях, чем второй чистовой резец 23, который участвует в резании один (фиг. 7) .

В описываемой конструкции резцовой головки-протяжки второй чистовой резец 23 используют для обработки рабочей стороны зуба, которая 90 /О времени эксплуатации находится в работе. В зависимости от направления спирали зубьев колеса чистовой резец 23 может быть или наружным или внутренним.

Создание первому чистовому резцу 22 одинаковых условий при резании как и у второго чистового резца 23, потребует увеличения расстояния между режущими кромками последнего получистового 21 и первого чистового 22. Это вызовет уменьшение

35 ны которых расположены ниже последних получистовых, но выше калибрующих резцов, причем расстояние между режущими кромками чистовых резцов в головке-протяжке равно расстоянию между калибрующими резцами, а расстояние между первым чистовым и предшествующим получистовым резцом равно расстоянию между получистовыми резцами.

2. Головка-протяжка по п. 1, отличаю45 щаяся тем, что вершины последних двух получистовых резцов установлены на 0,05—

0,10 мм выше предыдущих получистовых резцов.

Источники информации, принятые во внимание при экспертизе:

1. Калашников С..Н. Зуборезные резцовые головки. «Машиностроение», 1972, с. 14—

20.

2. Патент США Nb 2!25943. кл. 29- -!05, 1968.

30 количества получистовых резцов по крайней мере на два, и тем самым соответственно увеличится нагрузка на резцы.

Обеспечение стабильного и равномерного при уска цод калибр ющпc резцы с с введения группы чистовых резцов позволяет значительно увеличить точность обрабатываемых колес и чистоту их поверхности. Так, например, при обработке резцовой головкой-протяжкой новой конструкции методом копирования ведомого конического колеса из стали марки 25ХГНМТ погрешность окружных шагов была снижена с 35 — 45 до 20 — 30 мкм, а также была снижена шероховатость боковых поверхностей зубьев. Кроме того, себестоимость корпусов резцовых головок-протяжек и резцов новой конструкции значительно снижена по сравнению с резцовыми головкамипротяжками, имеющими блочные резцы.

Формула изобретения

1. Резцовая головка-протяжка для чистовой обработки рабочих и нерабочих сторон зубьев ведомых колес полуобкатных конических и гипоидных передач методом копирования, в радиальных пазах дискового корпуса которой поочередно установлены наружные и внутренние резцы с соответственно прогрессивно увеличивающимся и уменьшающимся радиальным расстоянием разбитые на две группы — получистовые и калибрующие, отличающаяся тем, что, с целью повышения точности изготовления и чистоты поверхности обрабатываемых зубьев колес за счет обеспечения равномерного и стабильного припуска под калибрующие резцы, между получистовыми и калибрующими группами резцов установлена группа, состоящая из двух чистовых резцов, верши618220

Фиг. г

Фиг.3

Фиг. +

1аиг. 5

27 2g г7 г/

Фьг. Ф

Составитель Л. Каменецкая

Техред О. Луговая Корректор Л. Веселовская

Тираж 1263 Подписное

Редактор А.Мурадян

Заказ 4180/12

IlHHHHH Государственного комитета Совета Министров СССР по делам изобретений и открытий

I 1 3035, Москва, Ж-35, Раушская . наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4