Способ получения фольги

Иллюстрации

Показать всеРеферат

О Il И С А-Н "

ИЗОБРЕТЕН

Союз Советских

Социалистических

Республик

11) Sl8452

К АВТОРСКОМУ СВИДЕТЕЛЬСТ (6!) ДОполнительное к авт. свид-ву (22) Заявлено 10.11.74 (21) 2075849/18-21 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 05.08,78. Бюллетень (45) Дата опубликования описания 230

2 (51) М. Кл.

С 23 С 13/02

Гввудврвтввиный квмитвт

Свввтв Иииивтрвв СССР ав делам извврвтвиий и вткрмтий . (53) УДК

621.396.6-181. .5 (088.8) Ю. Ф. й1евакин, Л. П. Селезнев, И. И. Добкнн, В. А. Васильев, Л. Д: Харитонова, Г. И. Кандыба и Н. И. Першин (72) Авторы изобретения

Государственный научно-исследовательский и проектный институт сплавов н обработки цветных металлов (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ

Изобретение относится к технологии нанесения покрытий в вакууме.

Известен способ получения фольги, включающий нанесение на поверхность вращающегося барабана слоя антиадгезионного вещества, конденсацию паров металла на поверхности барабана, съем фольги и перемотку ее на другой барабай для получения рулона (1).

Фольга, полученная известным способом, недостаточно цластична, причем стороны фольги различаются по своим физико-химическим свойствам, в частности интегральной отражательной способности. Кроме того, в процессе перемотки фольги на другой барабан возможен обрыв фольги, что ведет к остановке процесса, развакууми- g5 рованию системы и ее переналадке.

Цель изобретения — повышение пластичности фольги, обеспечение одинаковой отражательной способности обеих сторон фольги и повышение производительности процесса. 2о

Для достижения этой цели разработан способ получения фольги в вакууме в виде рулона, включающий нанесение на поверхность вращающегося барабана слоя антиадгезионного вещества, конденсацию паров металла и намотку в рулон полученной фольги, отличающийся тем, что конденсацию паров металла и намотку фоль. ги производят на одном и том же барабане по. средством конденсации каждого последующего слоя металла на.:предыдущий, на который нане-. сен слой антиадгезионного вещества.

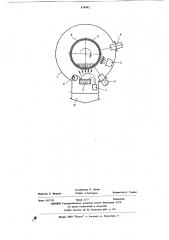

На чертеже представлена схема устройства для получения. фольги предлагаемым способом

В вакуумной камере 1 на подогреваемьй барабан 2 с помощью приспособления 3 наносят слой антиадгезисяного вещества. Температуру барабана до и после нанесения антиадгезионного вещества замеряют соответственно пнрометрами 4 и 5. На поверхность барабана с антиадгезионным веществом конденсируют алюминий, нспаряемый из тигля 6 с помощью электроннолучевой пушки 7. На полученный слой фольги 8 наносят антиадгезионное вещество и т. д. Механизм 9 загрузки алюминиевой проволоки обеспечивает необходимый объем испаряемого металл». Трубопровод 10 соединяет камеру с вакуумной системой.

Фольгу получают следующим образом. В вакуумной камере при остаточном давлении газов (1-2). 10= мм рт. ст. предварительно

618452 очищенный стальной барабан с чистотой обработки поверхности 712 нагревается при непрерывном вращении. На поверхность барабана наносится слой антиадгезионного вещества, например масла ВМ=1, толщиной 50 — 100А. Одновременно в испарнгеле расплавляется алюминий, 5 из расплава выходят газы до образования спокойной ванны с последующим нагревом распла. ва до температуры испарения. После этого открывают даступ паров алюминия на барабан.

Таким образом барабан многократно последо- 10 вательно перемещается иэ зоны нанесения анти адгезионного вещества в зону конденсации алюТаблица

Толщина фольги, мкм

Свойства фольги

Способ получения фольги

Интегральная отражательная способность 3/3p % кгс мм го витка к барабану к испарителю к предыдущей поверх ности п-нок последующей поверхности (n+2) -го витка.

Известный

2512- 1 — 1,5

102

100,5

Предлагаемый

4 — 7

10- 2,512 3,5

100,5

Способ получения фольги в вакууме в виде рулона, включающий нанесение на поверхность вращающегося барабана слоя антиадгезион- 4о ного вещества, конденсацию паров металла и намотку в рулон полученной фольги, о т л ич а ю щ и и c a тем, что, с целью повышения пластичности, обеспечения одинаковой отражательной способности обеих сторон фольги и повьппе- <>

Формула изобретения миния до получения рулона фольги требуемой длины.

Сравнительные характеристики фольги, rio лученной известным; и предлагаемым способами, приведены в таблице.

Новый способ позволяет получить более тонкую фольгу с повышенной пластичностью без снижения прочности и с одинаковой отражательной способностью обеих сторон. На поверхности фольги не остается антиадгезионного вещества. Производительность процесса возрастает в 2 — 3 раза. поверхность фольги, обращенная ния производительности процесса, конд нсаци о паров металла н намотку фольги производят на одном и том же барабане посредством кон. денсации каждого последующего слоя металла на предыдущий, на который нанесен слой анти адгезионного вещества.

Источники информации, принятые во внимание при экспертизе, 1. Патент ФРГ й4 1143077, 48 в, 11/04, 19бб.

619452

Составитель П. Ляпщ

Техред А.Алатырев .

Корректор Н. ТупиМ

Редактор Б. Федотов

Филиал ППП Патент", г. Ужгород ул. Проектная, 4

Заказ 4217/25 Тираж 1177 Подписное

ЦНИИПИ Государственного комитета Совета Министров CCCP по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5