Корпус конусной дробилки

Иллюстрации

Показать всеРеферат

южта. -

О П И C А Н"" И" Й

ЙЗОБРЕТЕНИЯ

Ь (1 ) 619202

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 030277(2I) 2450936/29-33 (о1) М. Кл. с присоединением заявки,%

В 02 С 2/04

Государственный номитет

Совета Министров СССР ио делам изобретений и открытий (23) Приоритет (43) Опублнковано150878. Бюллетень № 30 (45) Дата опубликования описания 0307.78 (53) УДЫ б21,926. .3(088 ° 8) (72) Авторы изобретения

Г.A.Êàëþíîâ и Ю.И.Колотыгин

Уральский дважды ордена Ленина, ордена Октябрьской революции, ордена Красного Знамени, ордена Отечественной войны 1 степени, ордена Трудового Красного Знамени и ордена Красное Знамя Труда эавбд тяжелого

1 машиностроения им. Серго Орджоникидзе

P3) Заявитель (54) КОРПУС КОНУСНОЙ ДРОБИЛКИ

Изобретение относится к гирационным конусным дробилкам для среднего и мелкогр дробления горных пород, применяемым в горнообогатительной и нерудной промышленности. Оно может быть также применено на конусных дробилках крупного первичного и вторичного дробления., Корпус конусной дробилки выполняется обычно в виде цельной отливки или р сварнолитой конструкции Щ2), В корпусе дробилки устанавливается дробильная чаша, состоящая иэ опорного и регулирующего колец, которая прижимается к фланцу корпуса при по- 15 мощи йакетов пружин, смонтированных под фланцем. Внутри чаши установлен дробящий конус, Усилие прижатия чаши принимается с таким расчетом, чтобы его было Э1 достаточно для дробления заданного количества материала в единицу .времени.

В случае, если в дробилку посту.пает избыточное количество материала или попадает недробимое тело, меж-. ду чашей и конусом возникают усилия, которые не могут быть обеспечены за счет предварительной затяжки пружин.

При этом происходит амортизация чаши„ ЗО когда она отрывается от фланца корпуса, поворачиваясь относительно точки на его опорной поверхности, противолежащей месту перегрузки или зажатия недробимого тела. При обратном ходе подвижного, дробящего, конуса ткщ действием усилия от предварительного сжатия пружин дробильная чаша опускается с ударом на опорную поверхность фланца корпуса. Постепенно в процессе эксплуатации дробилки чаша разбивает опорную поверхность корпуса, в результате чего требуется замена всего корпуса дробилки.

По своей технической сущности наиболее близким к изобретению является корпус конусной дробилки, содержащий станину и промежуточное опорное кольцо с фланцем и кольцевым выступом, соединенными мещду собой посредством стяжных болтов 3, Смещения в плоскости разъема ста- нины и промежуточного кольца воспринимаются центрирующим выступом и цилиндрическими штифтами, установленными в разъеме между Фланцами. В этом случае опорная поверхность под дробильную чашу выполнена на промежуточ. ном кольце и при разрушении этой поверхности достаточно еаменить эту де. таль.

619202

Одыа. о при этом затруднена установка:;ип;:ндрическнх штифтов в разъем между фланцами станины и промежуточ-. ного коль.га, поскольку отверстия под штифты н сопрягаемых деталях нужно выполнять совместно и поэтому уста- 6 нонка штифтов в разъем станины с новым промежуточным кольцом невозможна, Выполнить отверстия под штифты на месте эксплуатации дробилок также невозможно иэ-за отсутствия места у дро- lO билки для установки соответствующего оборудованя.

Цель изобретения — упрощение ремонта и повышение надежности фиксации станины и кольца в лоскости их разъе-15 ма путем уменьшения взаимного перемещения.

Указанная цель достигается тем, что в корпусе конусной дробилки, содержащей станину и промежуточное опор-,0 ное кольцо с фланцем и кольцевым выступом, соединенные между собой посредством стяжных болтов, кольцевой выступ опорного кольца выполнен с пазами и снабжен установленньэчи в них закладными элементами, жестко соединенными со станиной.

Закладные элементы установлены по напряженной посадке.

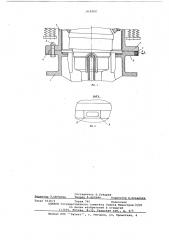

На фиг.1 изображен корпус конусной дробилки; на фиг. 2 — вид A фиг.l.30

Корпус состоит из станины 1 и промежуточного кольца 2, центрирувмого при помощи кольцевого выступа 3 фланца 4. Станина l и промежуточное кольцо 2 соединены друг с другом при помощи обычных болтов 5, установленных с зазором в отверстиях фланца 4 и фланца б станины.

В пазы 7, выполненные в кольцевом выступе фланца промежуточного кольца установлены закладные элементы 8 по

40 напряженной посадке. Каждый закладной элемент имеет внутреннее отверстие 9, через которое он приваривается к фланцу 6 станины. таким образом, исключаются смеще- 45 ния в плоскости разъема корпусных деталей и болты разгружаются от срезынающих усилий. Обработка пазов 7 во фланце 4 промежуточного кольца 3

Ы производится без точной разметки по углу и не вызывает технологических затруднений. Закладные элементы 8 в эти пазы устанавливаются по фактичес« кому расположению последних по напряженной посадке и привариваются °

При замене промежуточного кольца 2 старые закладные элементы 8 удаляются газорезкой и места реза зачищаются.

Кроме того, центрирующая посадка промежуточного кольца 2 и станины 1, выполненная мощными фланцами 4 и б, охватывающими друг друга, хорошо воспринимает значительные радиальные нагрузки, возникающие в соединении от усилия дробления.

Применение данной конструкции корпуса позволит резко сократить ремонтные простои дробилки при замене промежуточного кольца, так как отпадает необходимость в демонтаже станины для совместной обработки с кольцом н заводских условиях. формула изобретения

Корпус конусной дробилки, Содержащей станину и промежуточное опорное кольцо с фланцем и кольцевым выступом, соединенные между собой посредством стяжных болтов, и т л и ч а ю щ и йс я тем, что, с целью упрощения ремонта и повышения надежности фиксации станины и кольца в плоскости их разъема путем уменьшения взаимного ггеремещения, кольценой выступ опорного кольца выполнен с пазами и снабжен установленными в них закладными элементами, жестко соединенными со станиной.

2. Корпус конусной дробилки по п. 1, отличающийся тем, что закладные элементы установлены по напряженной посадке.

Источники информации, принятые во. внимание при экспертизе:

1. Патент Франции Р 2170548, кл. В 02 С 1976.

2. Патент США М 2597548, кл. 241-290, 1967 °

3. Муйземнек Ю.А, и др. Конусные дробилки. Машиностроение, М., 1970, с. 174-18le