Материал для металлокерамического катода

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ (61) Дополнительный к патенту (22) Заявлено 26.09.74 (21) 2062723/18-25 (23) Приоритет — (32)—

Союз Советских

С оциалистимеских.

Испублик, (11) 620229

2 (51) М. Кл, Н 01 У 1/14

Государственный комитет

Совета Ииниотроа СССР оо делам иэооретений и открытий (33)— (43) Опубликовано15.08.78. Бюллетень № 30 (45) Дата опубликования описаниями,ов,тв (53) УДК 621.385..032.213 (088.8) Иностранцы

Роберт Бахманн (Швейцария), Чарли Буксбаум (ЧССР) и Гернот Гессингер (Австрия) (72) Авторы изобретения

Иностранная фирма л h

EELl АГ Браун, Бовери унд Си (Швейцария) (71) Заявитель (54) МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКОГО КАТОДА

Изобретение относится к электронной технике, в частности к катодам электронных ламп.

Известен материал для металлокерамических катодов, изготавливаемых путем прессования и спекания, содержащий веществоноситель из губки тугоплавкого металла и активное вещество из окиси тория (!).

Известен также материал для металлокерамических катодов, который имеет вещество-носитель, по крайней мере, с одним тугоплавким металлом, а также активное вещество с окисью редкоземел ного металла и восстановитель, который при работе катода вступает в реакцию с окисью редкоземельного металла (2). 15

Катод, имеющий материал с 4%-ным содержанием смеси окисей редкоземельных элементов (гадолиний и лантан) в молярном соотношении з (и активаторами, например

%В и 1%С или 0,2% борида лантана LaB „ работает при 1400"С и после начальной плотности рабочего тока около 0,25 А/см - в конце своего срока службы через 1000 рабочих часов имеет плотность рабочего тока уже около 0,1 А/см . Срок службы имеющего такой материал катода для технического при- 25

MtHåHèÿ в электронных лампах слишком мал.

Также малы параметры плотности тока эмиссий.

Целью изобретения является повышение срока службы и эмиссии при температурах между 1700 — 2200" К.

Цель достигается тем, что в качестве активного вещества материал содержит 0,2—

5 вес.% окиси лантана, а в качестве восстановителя элементарный углерод и/или карбид тугоплавкого металла.

Компоненты могут иметь размер зерна

0,5- — 5 мкм.

Восстановитель может быть частично образован карбидом тугоплавкого металла всщества-носителя, причем концентрация восстановителя в наружной зоне материала выше, чем внутри. Материал может содержать хотя бы одно вещество, тормозящее рост зерен вещества носителя и/или восстановителя, например, соединение из группы калий, натрий, алюминий и кремний.

Получились плотности тока эмиссии до

8 A/ñì в стационарном режиме, а для кратковременных нагрузок еще более высокие значения примерно до 15 мА/см, и удельный выход электронов порядка до 240 мА/вт.

620229

По сравнению с катодами из торированного вольфрама можно ожидать следующие улучшения: примерно на треть уменьшенный расход мощности подогрева при такой же эмиссии, примерно в 2,7 раза увеличенную максимальную эмиссию и примерно в 4 — 5 раз увеличенную эмиссию при той же рабочей температуре, которая ограничивается примерно 1800 С, вследствие более низкой температуре плавления молибдена.

Более низкая по сравнению с торированным вольфрамом рабочая температура, а также температура активации для лантанового катода по изобретению с углеродистым восстанавливающим средством, кроме того, вследствие возможного применения молибдена в качестве вещества-носителя, и при необходимости, как образователя карбида в восстанавливающем средстве, приводит не только к лучшей эмиссии, но дает еше большой выигрыш в смысле механической технологии производства катода в результате большей вязкости молибдена по сравнению с вольфрамом.

Особенно выгодным является производство катодного тела посредством высокотемпературного спекания под давлением, при- 25 чем уплотнение достигается выше 90 /p от теоретической плотности с соответственно хорошими механическими свойствами без ухудшения механизма эмиссии. Можно изготовлять тела катода в виде проволок и листов обычными способами выдавливания

30 (экструзии), прокатки и т. и.

Механизм эмиссии предлагаемого катода основывается на тэ. что окись лантана в области, близкой к поверхности катода, 80сстанавливà "I ся восстана вливающимися средствами, и на поверхности катода образуется моноатомный слой с высокими эмиссионными свойствами. Поступление новых атомов лантана взамен потерянных за счет испарения с поверхности идет путем диффузии

ol(fIcII лантана из внутренних областей като- 4О да в поверхностные области, где происходит восстановление. Особенно выгодным оказалось влияние на кинетику процесса предпочтительного восстановления карбидами, в

cxlhIc;Ie бо. Ibfffof о cpof(2 с.f н(бы K3T033 fI(f ff 45 мало и равномерно падающей со временем эмиссии. Также существенную роль играет в управлении пополнением лантаном механизм диффузии. Мелкозернистая структура с соответственно большой по обьему частью граничных областей зерен оказалась особо вы- 5О годной, из чего можно заключить о большей эффективности диффузии на границах зерен по сравнениюсболее медленной диффулией из обьема. Поэтому изготовление выгодно, например, посредством обжига компонентов вещества-носителя и активного вещества в порошковом виде.

Предпочтительное выполнение катода учитывает указанные особенности за счет того, что во внешней зоне катода применяется более высокая концентрация углерод- ьо содержагцего восстанавливающего ср 3cf ва по сравнению с внутренними областями катода.

Хотя в принципе можно использовать в качестве восстанавливаюгцего средства и элементарный углерод, однако карбидная реакция оказалась наиболее выгодной. Соответственно катод может быть построен так, что концентрация тугоплавкого металла по сечению катода в основном постоянна, тогда как в краевой зоне, у поверхности, по меньшей мере, один тугоплавкий металл присутствует в виде карбида. В качестве способа изготовления поэтому выгодным является п рименение поверхностного науглерожи вания в основном однородного по составу тела катода, которое состоит из одного нли нескольких тугоплавких металлов, с также предпочтительно равномерным легированием активным веществом, содержащим лантан.

Целесообразно применить специальные меры, особенно при высокотемпературных операциях изготовления, прежде всего науглероживания и последующего активирования, для предотвращения существенно-о роста зерен. Выгодным с этой точки зрения оказалось применение присадок, уменьшающих рост зерен, типа соединений калия, алюминия и/или кремния. С учетом желательности малого размера зерен в конгломерате далее оказалось целесообразным при изготовлении м To;I,ами -.орошковой металлургии исходи II из грану, ятов с размером зерна максимум

5 мкм. О:обенно полезно выдерживать средний раз p зерна в области от 0,5 fo 1 мкм.

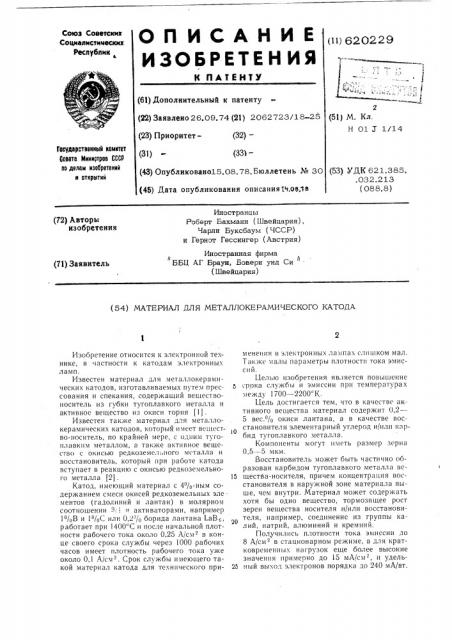

На фиг. и 2 показаны различив,е зависимости плотности тока эмиссии с е от рабочей темпсратуры T.

Пример l. Навески для изготовления I(dтодов состояли из 98 /p порошкового вольфрама (зерна 0,5 мкм) и 2 /, порошка (а;О„. (99,99"/p), которые высушиваются прокаливанием на воздухе при 800 С, посредством горячей прессовки этой смеси порошков в рафитовой форме в вакууме при 1600 С под, давлением 250 ати в течение 35 мин был получен образец с плотностью 93 /p.

Из этого тела были нарезаны отдельные катоды в виде пластинок, которые затем были отполированы и в зак Ifoweffffe науглерожены в смеси бензола с вохородом Н2.

Приготовленные таким образом катодные пластинки был испытаны на эмиссии в вакуумном планарном диоде. Фиг. 1 показывает измеренную плотность тока эмиссии в функции от температуры. Сравнение с соответствующей кривой для торированного вольфрама показывает, что в зависимости от желаемого значения эмиссии температура катода из лантанированного вольфрама имеет значение на 120 — 250 ниже, или соо гветственно, плотность тока эмиссии лаптанированного вольфрама при 1750 К в четыре раза превышает значение для торированного вольфрама. Максимальная устойчиво достижимая эмиссия составляет 4 Л/c.,f-

620229 и ри температуре 1900о К. Соответствую1ций удельный выход электронов, отнесенный к м1пцности подогрева, составляет 110 мА;вт, T. е. составляет примерно удвоенную величину того же параметра для торированного вольфрама. Исходя из стабильной работы при 1800 К для катода из лантанированного вольфрама, при дальнейп1еM нагреве можно на короткое время получить значительно более высокую эмиссию, например при 1950 К 10 в течение порядка 10 мин до 9 — -10 А/см

Пример 2. Навеска состоит из 98 /p порошка молибдена (зерно 0,5 мкм) и 2% порошка

La>Oq (99,99%), которые высушивались путем прокаливания на воздухе при 800 C.

Посредством горячей прессовки смеси порош-15 ков в графитовой форме в вакууме при ! 600" С под давлением 250 а гп в течение

35 мнн было получено тело с плотностью

93"/p. Из него были нарезаны пластинки, которые были отполированы и в заключение 0 науглерожены в смеси бензола с водородом н.

Приготовленные таким образом катодные пластинки были проверены в планарном диоде на эмиссионную способность. Фиг. 2 показывает замеренные плотности тока эмиссии в функции температуры для этих катодов из 1.а,О; — — Мо. Сравнение с фиг. 1 показывает, что в зависимости от желаемого значения эмиссии температуры катода из

1антанированного молибдена лежат на 250 зр ниже или, соответственно, что плотность тока эмиссии лантанированного молибдена при 1700 К в четыре раза вы,1е, чем для катода из торированного во,1ьфрама.

Максимальная стабильно достигаемая эмиссия составляет, 8 А/см при температуре

2000 С. Соответствующая плотность тока

a 1IIcclIII, отнесенная к мощности подог,>ева составляет 240 мА/вт, т. е. в 2,7 раза .,ILLie всл11чины для торированного вольфрама.

1::слп идти от стабильной работы при о

40 !

800 К, лантано-молибденовый катод при дальнейшем увеличении температуры кратковременно дает существенно более высокую эмиссик), например, прп 1950 К в течение приблизительно !Г) мин 15 А/см .

Катод по 1зобретенпго может быть приме- 45

11ен не только для ламп с высоким вакуумом, в особенности д,lя перед IIoLLIH«ламп бол1.— шой мо1цности, но также для газоразрядных ламп, Ilail!3IIмср 1азонаполнеHHbix ламп тому подобных.

Формула изобретения

Материал для металлокерампческого катода, B часTnocTII для электронных ламп, содержа1ций вещество-носитель, по крайней мере, с одним тугоплавким металлом, активное веп11ство с окись1о редкоземельного металла н восстановитель, вступающий в реакцию с окисью редкоземельного металла при раооте катода, отличаюи!ий ся тем, что, с целью повышения срока службы и эмиссии и ри температурах между 1700 — 2200 К, в качестве активно1о вещества матер11ал содержит 0,2 --5 вес.",О окиси лантана, а в качестве восстановителя элементарный углерод 11, илп карбид тугоплавкого металла.

2. Материал по и. 1, отличающийся тех1, что компоне1ггы имеют размер зерна 0,5-—

5 мкм.

3. Материал пo пп. 1 14 2, отличающиися тем, ITO восстановптель, по крайней мере, частично образован карбидом тугоплавкого металла, содержащегося в веществе-носителе.

4. Материал по пп. 1 — 3, от ьича1ощийся тем, что в наружной зоне материала концентрация восстановителя выше, чем внутри.

5. Материал по пп. 1 — 4, отличающийся тем, что он содержит, по крайней мере, одно вещество, тормозящее рост зерен веществаноситсля и или восстановителя.

6. Материал по пп. 1 — 5, отличающийся тем, что в качестве ингибитора роста зерна

on содержит, по крайней мере, одно соединение, по крайней мере, одного элемента из группы калий, натрий,.алюминий и кремний.

Источники информации, принятые во внимание при экспертизе:

1. Кудинцева Г. A. и др. «Термоэлектронные катоды». М.— Л., «Энергия», 1966. с, 276 — 277.

2. Дадли, Лесянский, «Металлокерамические катоды окисей редкоземельных металлов», «Тсхни » электронных ламп», перевод с английского под редакцией Никонова Б. П., Издатс«11,«т1:.о иностранной литературы, М., ! 963, с. .5 i-- 258.!

120229

g (яу ) 10 а7

0 -

0 -l заа 1700 1000 1000 2000 г100 ггао гамаа

Фиг. 1 т(к) 0е

/

/

Л

0

Б

1 ! с б

t0

0

Б с

1700 1000 1000 2000

2110 2200 2000

r(oA ) Фаг. 2

1 i .ак гор И. 1!1 бина

;1; . n 4564, 5 !

ПНИ И ПИ о« па рствеHHOI комн тета Совс TB Министров СССР по;«.1ам изобретений и открытий

1!3035, 7Мо ква. Ж 35, Раушская наб., д. 4.5

Филиал Г1Г!П «Патент», г. Ч1к1орсс1,, ул. Проек i ная. 4

7 а

5 ф

0 д

6 а н

/ г ,б

/ .к

/ +

Составитель T. Жукова трскрсл О. Луговая Корректор Е, 1!ап i

Т11рн/к 960 Г!обвис ное