Способ управления процессом прессования реактопласта

Иллюстрации

Показать всеРеферат

á 20385 4

5 !

О

IS

20 полностью закончено и подпрессовку проводить поздно.

2. Способ не позволяет определить длительность подпрессовки и их количество.

Указанные недостатки способа не позволяют s полной мере удалить летучие продукты реакции и влагу из изделия, что приводит к ухудшению диэлектрических свойств готового изделия. Завышенное количество подпрессовок приводит к неоправданному износу оборудования.

Цель изобретения улучшение диэлектрических свойств готовых изделий.

Это достигается тем, что в известном способе управления процессом прессования реактопласта, заключающемся в изменении времени выдержки в зависимости от диэлектрического параметра перерабатываемого материала в форме, дополнительно определяют значение диэлектрического параметра в момент полного смыкания прессформы, умножают полученную величину на коэффициент, зависящий от марки перв рабатываемого материала, принимают полученную величину в качестве заданной, сравнивают текущую величину диелектрического параметра в форме с указанной заданной и при равенстве упомянутых величин выполняют подпрессовку, причем длительность подпрессовки устанавливают пропорционально максимальному значению производной диэлектрического параметра в интервале от момента смыкания прессФормы до начала подпрессовки.

Другим отличием способа является то, что выполняют. повторную подпрессовку при положительной величине производной диэлектрического параметра после окончания первой под« прессовки

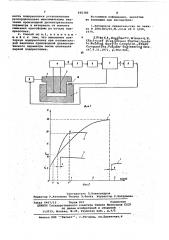

На Фиг.1 показана блок-схема системы управления.

На Фиг.2 показано изменение диэлектрической проницаемости в зависимости от времени для материала без .отвердителя (кривая 1) и с отверднтелем (кривая 2), изменение диэлектрической проницаемости при выполнении подпрессовки в момент начала химической реакции (кривая 3).

Сущность изобретения состоит в том, что в момент полного смыкания прессформы. определяют значение диэлектрического параметра Ч и s момент времени, когда текущее значение диэлектрического параметра станет равным 9 К, (где К коэффициент, зависящий от марки материала), выполняют первую подпрессовку длительностью: где !К вЂ” константа выбираемая вкс1 периментально (49/Щщ - макснмальное значение производной по времени до времени

-. Необходимость повторной подпрессовки оценивают по двум ограничениям:

1. К моменту начала повторной подпрессовки 1 материал должен находиться в пластичном состоянии т.е. должно выполняться условие: с ..4

И ,где 1 — период времени, в течении которого материал находится в пластичном состоянии при данной температуре переработки, Эта величина является постоянной для данного материала, ее определя» .ют заранее на пластомере.

2. Скорость изменения диэлектрического параметра после окончания первой подпрессовки должна быть больше О, т.е.

dg

В случае не соблюдения одного из условий подпрессовка заканчивается °

Еслн оба условия выполняются, то вторая подпрессовка выполняется длительностью, определенной для первой подпрессовки.

Экспериментально-установлено, что, наиболее благоприятные условия для удаления из материала летучих создаются в момент времени, когда материал прогрет до температуры начала реакции (Тнр).

Для каждого материала — своя температура Т„ . непрерывное измерение диэлектрического параметра () дает возможность рассчитать значение диэлектрического параметра начала реакции М „ сразу же после полного смыкания прессформы. Для этого начальное значение диэлектрического параметра умножают на коэффициент К зависящий от теглофизических характеристик перерабатываемого материала и температуры начала реакции. КоэфФициент К вЂ” величина постояннная для данного материала и может быть рассчитана заранее.

Для проверки работоспособности предлагаемого способа управления, в пуансон пластомера был встроен емкостной датчик, сигнал с которого подавался на измеритель комплексной диэлектрической проницаемости (ИКДП).

Сигнал с измерителя подавался на . самописец, который регистрировал: диэлектрическую проницаемость,jf. ), коэффициент диэлектрических потерь ((="}и модуль высокочастотной проницаемости (у) . Пластомер позволяет определить время нахождения материала в пластичном состоянии при данной температуре переработки. С целью выявления основных фйзико-химиФормула изобретения

1. Способ управления процессом прессования реактопласта, заключающийся в изменении времени выдержки

s зависимости от диэлектрического параметра перерабатываемого материала в форме, о т л ч ч а ю шийся тем, что, с целью улучшения диэлектрических свойств готового изделмя, определяют значение диэлектрического параметра s момент полного смыкания прессформы, умножают полученную seличину на коэффициент, зависящий от марки перерабатываемого материала, принимают полученную величину в качестве заданной, сравнивают текущую величину диэлектрического параметра в форме с указанной заданной и при равенстве упомянутых величин выполняют подпрессовку, причем длитель5 б203 ческнх процессов влияющих на изменение C были проведены опыты с материалом, имеющим отверждающие компоненты и без них. Кривая 1 (фиг.2) характеризует только прогрев материала до температуры переработки и увеличение C определяется нагревом влаги и летучих компонентов смолы, б

В конце прогрева (У ) была сделана подпрессовка, выпущены летучие компононты и при повторном смыкании формы значение E резко уменьшилось и больше не изменялось. Кривая 2 до 10 точки A совпадает с кривой 1 и харак- -. теризует прогрев материала до температуры начала реакции. После точки

А по всему объему изделия начинает идти экзотермическая реакция, сопро» 15 вождающаяся выделением летучих продуктов реакции и поликонденсационной влаги, вследствие чего Е резко увеличивается. В районе точки В происходит почти полное отверждение ма- 20 . териала и кривая выходит на гори,зонтальный,часток.

Подпрессовки проводились в момен ты времени, Е

После подпрессовки в точке т, 3 когда материал еще мало прогрет и летучих компонентов, способных выделяться иэ массы материала, мало, изменение С по времени почти полностью повторяет кривую 1. Подпрессовка в точке t." также не дает умень- 3(l шения значения g, так как отверждение уже почти полностью закончилось и летучие продукты и влага зажаты в материале изделия и не имеют возможности выделяться. Подпрессовка Ю в точке А наилучшим образом повлияла на процесс выделения летучих из

:материала и повторной подпрессовки не требовалось, Это указывает на то, что выполнение подпрессовки в 40 момент, когда начинается хими ческая реакция, не только улучшает качество получаемого изделия, но и сокращает число подпрессовок.до минимума. В данном примере приведено изменение диэлектрической проницаемости E, хотя в качестве вели- 45 чины, характеризующей отверждение материала, могут быть выбраны такие величины как (", у нли тангенс угла диэлектрических потерь 4.Д В

Блок-схема (Фиг.1) представляет 9) техническую реализацию предлагаемого способа. Прессформа содержит матри" цу 1 и емкостной датчик 2, встроенный в пуансон 3. Измеритель 4 комплексной диэлектрической проницаемости определяет свойства материала, находящегося в прессформе. Аналоговый сигнал с измерителя 4 подается на

s I преобразователь 5 аналог-код, в качестве которого возможно использование цифрового вольтметра типа

Ф200/1. С помощью интерфейсного блока б код с преобразователя 5 вводится

85 6 порциями по восемь бит в управляющую вычислительную машину 7 типа 15ВСИ- °

Одна из выходных шин машины 7 соедин@на с полупровод иковым реле З,которое управляет гидропроводом 9 подъема Пуансона. Прессформа имеет датчик 10 смыкания, сигнал с которого подается на машину 7. Для формирования временных интервалов машина 7 снабжена дополнительным внешним уст ройством †таймером. Способ управления в виде программ вьуислений (в том числе с подпрограммой вычисления производной) записан в памяти машины 7. Включение гидропровода 9 для первоначального смыкания прессформы производится кнопкой, находящейся на панели машины 7. Сх ма работает следующим образом. В момент полного смыкания прессформы на вычислительную машину 15 BC#-5 приходит сигнал от датчика 10 и в оперативной памяти записывается число, соответствующее

J значению Цр . Непрерывно сравнивается текущее значение ((и (р К, кроме того непрерывно вычисляется Дф/ДФ.

В момент совпадения ° k и (на выходе устройства 7 формируется ступенчатый сигнал с амплитудой, равной 1 и длительностью iü, расчитанной по формуле

Все время 6 пуансон пресса будет в поднятом состоянии, т.е. будет осуществляться подпрессовка.

Испытание изобретения в промышленных условиях показало, что выполнЕние подпрессовки в момент начала химической реакции позволило улучшить диэлектрические свойства готовых изделий на 5-7Ъ, а сокращение числа подпрессовок с 3 до 1 позволит увеличить износостойкость пресформы на 7-9Ъ.

Ы03В5 ц Л 3

И

Составитель Л.Александров

Редактор Р.Антонова Техред З.Фанта Корректор С.Патрушева

Заказ 4467/13 . Тираж 810 Подписное

ЦНИИПИ Государственного комитета Совета Иинистров СССР по делам изобретений и открытий

113035, Иосква, й-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4

1 ность подпрессовки устанавливают пропорционально максимальному значению производной диэлектрического параметра в интервале от момента смыкания прессформы до начала подпрессовки, 2. Способ по п.1, о т л и ч а вшийся тем, что выполняют пов.торную подпрессовку при положительной величине производной диэлектрического параметра после окончания первой подпрессовки.

Источникн информации, принятые во внимание при экспертизе

i.Àâòîðñêîå свидетельство по заяв- . ке В 2081305/05,И.,кл.И 29 С 3/00, 1974.

Л."Р ЬЮ к4 QoygRAe Кс, Mlienev Q.g.

Effect пса Р З esl район Рас1ov ". g ui до1о МоИ!нф на РК c

Сотром keg, poP map Еифнеейнф бе я-, се", Ь.11.ИЗ1, р„502-50Ü.