Способ получения ферросиликоциркония и циркониевого корунда

Иллюстрации

Показать всеРеферат

621189

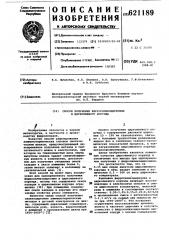

Технология получения за один металлургический передел ферросиликоциркония и циркониевого корунда позволяет перераспределить цирконий шихты между двумя товарными продуктами с его использованием 95 — 98% и при этом полностью ликвидировать вывоз шлака в отвал. лабораторных и промьааленных на КЗФ

Номера плавок

Показатели

КЗФ

486

КЗФ

405 лаб

116 лаб.

115

15,0 2400 2400

3,0 480 480

8,25 864 864

7,5 300 700

15 0

3,0

7,5

2,25

5 10

1723

1726

15,5

14,4

2570

1970

16,3

13,1

24,7

0,7

72,0

1,1

0,5

0,8

23,8

0,4

73,2

1,2

0,4

0,8

13,3

0,2

85,1

0,35

0,1

0,70

14,6

0,1

83,1

0,28

0,2

0,71

50,0 12,5 29,2

15,0

Средневзвешенный состав циркониевого корунда по результатам плавок следующий, %: ZOO 26,2; S i Og 1,1;

СаО 1,6; Feod 0,9; MgO 0,9. при этом содержание примесей (S i0 2

СаО, Mg0, Fe06 ) в нем значительно снижается (на 11 — 44%).

Средний ..выход циркониевого корунда Формула изобретения за плавку 1617,4 кГ.

Введение глинозема в плавку увели- Способ получения ферросиликоцирчивает выход .циркониевого корунда, 6S кония и циркониевого корунда, вклюSiO m,FåO. Введение глинозема (технической окиси алюминия) в электропечь в количестве 0,5 - 50% от веса цирконового концентрата обеспечивает получение циркониевого корунда с более низким содержанием примесей (Si00. Fe0, СаО), так как окисный расплав в электропечи разбавляется окисью алюминия (глиноземом), в которой содержание примесей (Si0 до

0,5%, F O>go 0,1% по ГОСТУ 691264) в 4-5 раз меньше, и приводит к увеличению выхода циркониевого корунда за плавку. Введение глинозема в электропечь за 5 — 15 мин (в зависимости от его количества) до выпуска циркониевого корунда обеспечивает расплавление глинозема и усреднение окисибго расплава в электропечи.

Шихта на плавку, кг

Цирконовый концен трат

Железная руда

Алюминий

Глинозем

Время введения глинозема перед выпуском циркониевого корунда, мин

Получено за плавку,кг

Ферросиликоциркония

Циркониевого корунда

Химический состав циркониевого корунда Z40

SiO@

ai 0

СаО

Mg0

Fe06t4

Количество введенного глинозема от цирконового концентрата, В

Примеры осуществления способа приведены ниже.

B дуговых электропечах мощностью

50;кВт (в лабораторных условиях

"ЦНИИчермета") и 1040 кВт (в проь ышленных условиях Ключевского завода ферросплавов — КЗФ) при различных соотношениях цирконового концентрата, железной руды и алюминия в шихте проведено более 20 плавок по предлагаемому способу. Шихтовые материалы для плавок брали в порошкообразном виде, смешивали (без глинозема) и задавали в электропечь с интенсивностью 1,0 — 1,3 кГ/ч на каждый киловатт мощности печи при 1950-2000О С.

15 Глинозем вводили за 5 - 15 мин до выпуска циркониевого корунда в количестве 0,5 — 50% от веса цирконовогс концентрата. Разливку циркониевого корунда производили в массивную ме2О таллическую изложницу, а ферросиликоциркония — в футерованную разборную шахту.

В таблице приведены примеры получения ферросиликоциркония и циркониевого корунда с введением в электропечь глинозема.

621189

Редактор Е. дайг Техред И. Голинка Корректор Е.Рошко

Заказ 6689/60 Тирам 681 Подписное

ВНИИПИ Государственного комитета СССР. по делам изобретений я открыгия

113035, Москва, М-35, Раушская наб., д. 4/5.Филиал ППП "Патент", г..ужгород, ул. Проектная, 4 чающий восстановление алюминием в электропечи окислов смеси цирконового концентрата и железной руды при

1950-2000 С, о т л и ч а ю щ и йс я . тем, что, с целью повыаения качества циркониевого корунда и увеличения его выхода, за 5 — 15 мин перед выпуском циркойиевого коруида в печь вводят глийоэем в количестве

0. -. 50% от веса цирконового концентрата .

Источники информации, принятые во внимание при экспертизе

Авторское свидетельство СС(Р

9 297685, кл. С 21 С 7/00, 1968.

2. Заявка В 2364349/02,. кл. С 22 С 33/00, 1976.