Способ удаления окалины с поверхности нагретого металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДИтЕЛЬСтВМ ц1i 621416

Союз Советских

Социалистических,Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.04.77 (21) 2478833/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.08.78. Бюллетень № 32 (45) Дата опубликования описания 02.08.78 (51) М. Кл.2 В 21В

45/08

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.771.2.02 (088,8) (72) Авторы изобретения В. В. Пилипенко, И. К. Манько, В. A. Дрозд и В. А. Задонцев (71) Заявитель (54) СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ

НАГРЕТОГО МЕТАЛЛА

Изобретение относится к прокатному производству и может быть использовано для удаления окалины с прокатываемого металла, например, на толстолистовых и широкополосных станах горячей прокатки.

Известен способ удаления окалины с поверхности нагретого металла путем подачи на нее высоконапорной импульсной струи охладителя, число импульсов которой согласуют с ритмом работы стана (1J. 10

Недостаток такого способа заключается в том, что в промежутках между импульсами, во время которых происходит увеличение давления и накопления кинетической энергии струи, движущийся прокат не под- 15 вергается обработке, в результате чего нарушается непрерывность обработки и могут иметь место периодически повторяющиеся участки с неочищенной от окалины поверхностью. Кроме того, известный способ требует применения сложных и ненадежных в эксплуатации устройств в виде импульсных водометов и т. д.

Описываемый способ отличается тем, что на поверхность металла подают струю охладителя в режиме периодически срывной кавитации с частотой 300 — 2000 Гц, который создают в трубопроводе подвода охладителя к устройству для гидросбива окалины. 30

Это повышает эффективность очистки проката от окалинь., поскольку очистка осуществляется практически непрерывно по всей его длине.

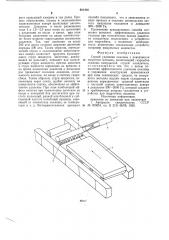

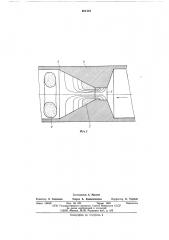

На фиг. 1 показано устройство, реализующее предлагаемый способ при гидросбиве окалины с листового проката; на фиг.2— схема образования каверн.

На движущийся прокат 1 подают струи охладнтеля через сопла 2 напорного бака

3. В подводящем трубопроводе 4 напорного бака охладитель пропускают через участок, имеющий конусообразное сужение— расширение проходного сечения трубопровода. За счет сужения потока жидкости в критическом сечении 5 канала трубопровода 4 скорость движения возрастает, что приводит к падению статического давления в ней. В результате этого в критическом участке и далее, увеличиваясь в сторону диффузорной части б канала, образуется кавитационная каверна 7, которая отрывается и захвопывается в напорном баке при выносе в зону повышенного давления. При захлопыв анин кавит ационной каверны (можно сказать при заполнении пустоты) в жидкости возникает гидравлический удар, энергия которого (со скоростью звука в жидкости) передается жидкости, истекающей через сопла 2. Как только произойдет отрыв каверны, в диффузорной части канала сразу же начинается образование и

621416

3 рост следующей каверны и так далее. Процесс образования, отрыва и захлопывания кавитационных каверн происходит автоматически. Давление в месте размещения сопл 2 в 1,5 — 2,5 раза выше по сравнению с давлением на входе в канал, при этом большим давлениям на входе соответствуют более мощные гидроударные повышения давления. Так, при давлении на входе

200 атм перед соплами давление достигает 1о порядка 500 атм. Таким образом, периодический отрыв и захлопывание кавитационных каверн позволяет получать пульсирующие струи жидкости. Заготовка, движущаяся по рольгангу, попадает под пульси- 15 рующие струи жидкости, причем давление в струе жидкости переменно во времени и во время повышения давления в несколько раз превышает значения давления, создаваемого насосом, на входе в систему гидро- 20 сбива. Таким образом, струи жидкости, истекающие через сопла, долбят окалину на поверхности слитка, обеспечивая ее эффективное удаление. При этом наибольший эффект очистки при наименьшем давлении на 25 входе в напорный бак достигается при частоте пульсаций, равной или близкой к собственной частоте колебаний окалины, зависящей от химсостава окалины, ее температуры и т. д. Экспериментальная проверка 30

4 способа показывает, что в зависимости от вида проката и окалины оптимальная частота импульсов находится в диапазоне

300 — 2000 Гц.

Применение предлагаемого способа позволяет повысить эффективность удаления окалины при относительно низких давлениях охладителя, подаваемого в устройство для гидросбива, и исключает необходимость применения специальных устройств, например импульсных водометов.

Формула изобретения

Способ удаления окалины с поверхности нагретого металла, включающий гидросбив окалины импульсной струей охладителя, отличающийся тем, что, с целью повышения эффективности удаления окалины и упрощения конструкции применяемых при этом технических средств, на поверхность металла подают струю охладителя в режиме периодически срывной кавитации с частотой отрыва кавитационных каверн в диапазоне 300 — 2000 Гц, который создают в трубопроводе подвода охладителя к устройству для гидросбива окалины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 208651, кл. В 21В 45/08, 1962.

621416

Составитель А. Маслов

Техред А. Камышникова

Корректор О. Тюрин»

Редактор 3. Ходакова

Типография, пр. Сапунова, 2

Заказ 1460/9 Изд. № 571 Тираж 1045 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5