Устройство для сборки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

111, 62I526

Coiv33 Советских

Социалистических

Ресоублии (61) Дополнительное к авт. свпд-В (?2) Заявлено 23.06.76 (21) 2380457/25-27 с присоединением заявки ¹ (23) 11риоритст (43) Опубликовано 30.08.78. Бюллетень № 32 (45) Дата опубликования описания 02.08.78 (51) M. Кл.

В 23Р 19/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 658.515 (088.8) (72) Авторы изобретения

О. С. Сорохтин и Е. И. Котлярский (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ

Изобретен|ие касается сборочных устройств и может быть использовано во всех отраслях машиностроения для сборки запрессовкой деталей типа вал-втулка.

Известно устройство для сборки прессо- 5 вых соединений, содержащее силовой цилиндр, на конце штока которого смонтирован захват, а также упор (1).

Однако известное устройство не обеспечивает монтаж соединений, имеющих мон- 10 тируемую деталь с хвостовиком и проточкой.

Целью изобретения является расширение технологических возможностей за счет увеличения номенклатуры собираемых соеди- 15 пений.

Поставленная цель достигается тем, что а торце штока выполнено гнездо для размещения конца монтируемой детали, а захват содержит подпружиненные сфериче- 20 ские элементы, установленные в радиальных отверстиях, выполненных в стенках гнезда. Кроме того, устройство снабжено съемным фланцевым упором с хвостовиком, сочленяющимся с захватом. 25

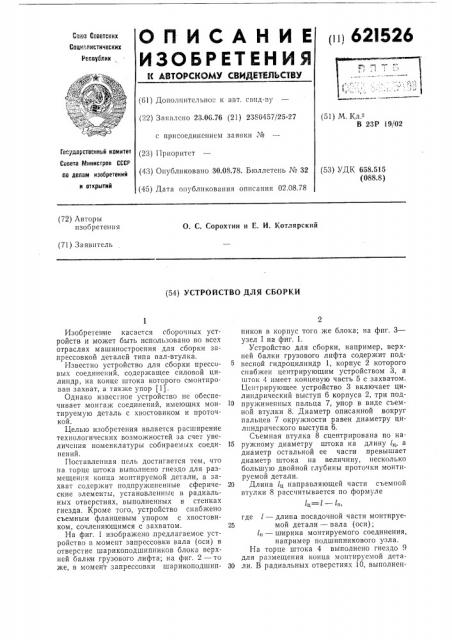

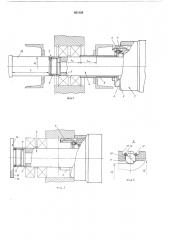

На фиг. 1 изображено:предлагаемое устройство в момент запрессовки вала (оси) в отверстие шарикоподшипников блока верхней балки грузового лифта; на фиг. 2 — то же, в момент запрессовки шарикоподшип- 30 ников в корпус того же блока; на фиг. 3— узел 1 на фиг. 1.

Устройство для сборки, например, верхней балки грузового лифта содержит подвесной гидроцилиндр 1, корпус 2 которого снабжен центрирующим устройством 3, а шток 4 имеет концевую часть 5 с захватом.

Центрирующее устройство 3 включает цилиндрический выступ 6 корпуса 2, три подпружиненных пальца 7, упор в виде съемной втулки 8. Диаметр описанной вокруг пальцев 7 окружности равен диаметру цилиндрического выступа 6.

Съемная втулка 8 сцентрирована по наружному диаметру штока на длину l„, а диаметр остальной ее часги превышает диаметр штока на величину, несколько большую двойной глубины проточки монтируемой детали.

Длина l„íàïðàâëÿþùåé части съемной втулки 8 рассчитывается по формуле

1ц — l lï> где l — длина посадочной части монтируемой детали — вала (оси);

1„ — ш ирина монтируемого соединения, наприм р подшипникового узла.

На торце штока 4 выполнено гнездо 9 для размещения конца монтируемой детали. В радиальных отверстиях 10, выполнен621526 ных в стенке гнезда 9 штока 4, размещены сферические элементы, например шарики

11 (в общем случае это могут быть элементы другой, например цилиндрической, формы, но имеющие обращенную внутрь гнезда сферическую часть) . Шарики 11 поджаты внутрь двумя пружинными кольцами 12, помещенными в двускатные канавки 13 наружной части штока. Диаметр

d шариков 11 выбирают в пределах, обус- 10 ловленных нсравенством

Di — D,3 d- Di — D

2 2 где O - — посадочный диаметр вала соби- 15 раемого соединения — блока;

По — наибольший диаметр cro хвостовика;

D — диаметр его проточки.

Глубина канавок 13 и диаметр проволо- 20 ки пружинных колец 12 подбираются такимн, чтобы кольца не выходили за пределы наружного диаметра концевой части 5 штока при любом положении шариков 11. Расстояние от торца концевой части штока до оси шариков обеспечивает возможность западания шариков в проточку. Съемный фланцевый упор 14 предназначен для запрессовки подшипников в корпус блока и в соответствии с этим имеет фланец 15 с З0 кольцевой упорной поверхностью 16, соответствующей торцу наружного кольца подшипника, а хвостовик 17 выполнен сопрягающимся с захватом.

Работает устройство следующим обра- 35 зом.

Для запрессовки вала (оси) 18 в подшипниковый узел блока верхней балки грузового лифта подвешенный и уравновешенный гидроцилиндр 1 центрируют отно- 40 сительно внутреннего отверстия подшипника блока при помощи штока 4. Торец съемной втулки 8 при этом упирают во внутреннее кольцо того же подшипника. Шток 4 гидроцилиндра, пропустив через отверстия 45 подшипников, выдвигают за пределы блока, и хвостовик вала 18 вставляют в гнездо

9, при этом шарики 11, поджимаемые пружинными кольцами 12, западают в проточку хвостовика вала. Затем подачей 50 жидкости в штоковую полость гидроцилиндра перемещают вал 18 по направлению к блоку. В момент, когда вал встречает сопротивление со стороны подшипника, скос проточки хвостовика вала 18 стре- 55 мится отжать наружу шарики 11, чему препятствует противостоящая шарикам внутренняя поверхность подшипника.

После запрессовкн вала 18 до упора его бурта в подшипник шарики 11оказываются 60 за пределами направляющей части съемной втулки 8, и при дальнейшем перемещении штока происходит его разъединение с валом 18 в результате выдавливания шариков скосом проточки. Запирание шариков в момент запрессовки н их выдавливание после ее окончания обусловлены соотношением вышеуказанных диаметров и длин элементов устройства.

Операция запрессовки подшипников в корпус блока, предшествующая описанной операции запрессовки вала, может быть также выполнена с помощью предлагаемого устройства.

При этом корпус 2 гидроцилиндра 1 упиргнот в корпус блока и центрируют по его посадочному отверстию с помощью цилиндрического выступа 6 и подпружиненных пальцев 7. Пропустив шток 4 через отверстия монтируемых .подшипников, в гнездо

9 вставляют хвостовик 17 фланцевого упора 14, при этом шарики 11 западают в его проточку. Б момент, когда поверхность 16 фланца при перемещении штока упрется в наружное кольцо подшипника, а подшипник начнет входить в посадочное отверстие, шарики 11 будут надежно заперты от разжима внутренней поверхностью подшипника. Разъединение штока 4 и фланцевого упора 14 производят вручную после запрессовки и обратной подачи штока так, чтобы шарики 11 вышли за пределы подшипника.

Комплектность, конструктивная простота описанного устройства и обеспечиваемая им высокая производительность, связанная с минимальными затратами времени на установку, сочетаются с широкой сферой его применения, охватывающей часто встречаемые в изделиях соединения с деталями ступенчатой формы, имеющими кольцевую проточку на хвостовике.

Формула изобретения

1. Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее силовой цилиндр, на конце штока которого смонтирован захват, а также упор, о т л ич а ю щ е е с я тем, что, с целью расширения технологических возможностей за счет увеличения номенклатуры собираемых соединений, на торце штока выполнено гнездо для размещения конца монтируемой детали, а захват содержит подпружиненные сферические элементы, установленные в радиальных отверстиях, выполненных в стенках гнезда.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что оно снабжено съемным фланцевым упором с хвостовиком, сочленяющимся с захватом.

Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство СССР

Мо 159391 кл В 23Р 19/02 1961.