Устройство для обработки деталей типа тела вращения

Иллюстрации

Показать всеРеферат

ОЛИСАНИЕ

ИЗОЫ Ет ЕН И Я пц 62I548

Союз Совотокин

Социалистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 16.06.76 (21) 2374089/25-08 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 30.08.78. Бюллетень № 32 (45) Дата опубликования описания 27.07.78 (51) М. Кл. В 24В

5/04

Государственный комитет

Совета Министров СССР по делам изобретений и открытии (53) УДК 621.924.5 (088.8) (72) Авторы изобретения Б. Т. Горшков, В. Н. Мишин, Г. К. Ноников, И. С. Прянишников, В. И. Долгов, Н. А. Балашов и Ю. С. Марголин (71) Заявитель Электростальский филиал Московского ордена Трудового

Красного Знамени института стали и сплавов (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

ТИПА ТЕЛА ВРАЩЕНИЯ

Изобретение относится к области станкостроения и может быть использовано при подготовке поверхности слитков к прокатке в металлургической промышленности, а также в заготовительных цехах машино- 5 строительных заводов, в частности для снятия с отливок путем резания труднообрабатываемой литейной корки на заводах специальных сталей и сплавов.

Известен слиткообдирочный станок, име- 10 ющий два рабочих суппорта с резцедержателями, при этом передний суппорт установлен на направляющих, поворачивающихся на определенный угол в зависимости от конусности обрабатываемого слитка, а 15 задний суппорт, предназначенный для разрезки слитков, установлен на поперечных направляющих (1).

Однако применение на этом станке многорезцовых наладок сокращает машинное время обработки слитка, Кроме того, обработка труднообрабатываемых резанием жаропрочных и специальных сталей и сплавов на этом станке затруднена ввиду большой глубины резания (до 30 мм), недостаточной его мощности и жесткости. Резание ведется на низких скоростях (1,5 — 10 м/мин), производительность низкая и составляет 0,7 — 5 слитков в смену. Возможности твердосплавного ин- ЗО струмента в этом станке ограничены ввиду недостаточной его хрупкой прочности при значительных (до 3 тс) силах резания.

Целью изобретения является расширение технологических возможностей устройства путем обеспечения условий для обработки слитков из труднообрабатываемых материалов.

Для этого предлагаемое устройство для обработки деталей типа тела вращения снабжено дополнительной парой инструментов и качающимся коромыслом с плечом, установленным на заднем суппорте, снабженным продольными направляющими для синхронного перемещения в продольном направлении резцов и шлифовальных кругов, при этом плечо коромысла выполнено в виде шарнирной вилки, несущей смонтированные на ней два шлифовальных круга и обеспечивающей постоянный прижим шлифовальных кругов к поверхности обрабатываемой детали.

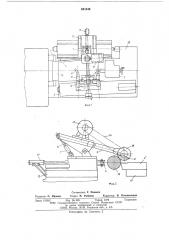

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 — то же, вид сбоку.

Устройство содержит патрон 1, установленный на передней бабке, заднюю бабку

2, поворотные направляющие 3, копировальную линейку 4, лезвийный инструмент резцов 5 и абразивные круги 6.

621548

Шлифовальный комплекс включает гидропневмоцилиндр 7, коромысло 8, шарнирную вилку 9 и шпиндельные узлы 10. Лезвийный инструмент закреплен на переднем суппорте 11, а шлифовальный комплекс— на заднем суппорте 12. Абразивные круги снабжены индивидуальным приводом 13.

Передача крутящего момента с привода 13 на абразивные круги 6 осуществлена через ременную передачу 14. Гибкие шланги 15, закрепленные на кожухах 16, предназначены для отсоса металлоабразивных отходов.

Для перемещения заднего суппорта вместе с шлифовальным узлом вдоль копировальной линейки предусмотрен гидропневмоцилиндр 17.

Элементы устройства размещены на общей станине 18.

Устройство работает следующим образом.

Заготовка 19 (слиток) загружается в устройство, закрепляется в патроне 1 и поджимается задней бабкой 2. После установки поворотных направляющих 3 и копировальной линейки 4 на угол конусности заготовки в контакт с ней вводятся резцы 5, а затем и абразивные круги 6. При этом заданная глубина шлифования обеспечивается созданием расчетного давления в гидропневмоцилиндре 7, который своим штоком воздействует на свободный конец коромысла 8. Шарнирная вилка 9 с закрепленными на ней двумя шпиндельными узлами 10 и абразивными кругами 6, поворачиваясь вокруг своей оси, позволяет равномерно прижать оба круга к конусной поверхности заготовки. Затем включается синхронное продольное перемещение перецнего 11 и заднего 12 суппортов по соответствующим направляющим, производится обработка поверхности заготовки, Одновременно с включением привода 13, передаю4 щего вращение на абразивные круги 6 через ременную передачу 14, включается вентиляционный отсос металлоабразивных отходов через гибкие шланги 15, закреплен5 ные на кожухах 16 абразивных кругов.

После окончания обработки происходит выгрузка заготовки 19.

Формула изобретения

Устройство для обработки деталей типа тела вращения, включающее станину, смонтированные на ней передний суппорт с продольными и поперечными направляющи15 ми и задний суппорт с поперечными направляющими, расположенную в одной плоскости и установленную с возможностью относительного перемещения в поперечном направлении пару инструментов в виде резца, закрепленного на переднем суппорте, и шлифовального круга, смонтированного на заднем суппорте, от л и ч а ющ е е с я тем, что, с целью расширения технологических возможностей устройства путем обеспечения условий для обработки слитков из труднообрабатываемых материалов, оно снабжено второй парой инструментов и качающимся коромыслом с плечом, установленным на заднем суппорте, снабженным продольными направляющими для синхронного перемещения в продольном направлении резцов и шлифовальных кругов, при этом плечо коромысла выполнено в виде шарнирной вилки, несущей смонтированные на ней два шлифовальных круга и обеспечивающей постоянный прижим шлифовальных кругов к поверхности обрабатываемой детали.

Источники информации, 40 принятые во внимание при экспертизе

1. Патент США М 3247618, кл. 51 — 5, 1966.