Способ пассивации магния

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пц 62I775

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 386568 (22) Заявлено 15.07.76 (21) 2385678/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.08.78, Бюллетень № 32 (45) Дата опубликования описания 31.07.78 (51) М. Кл г С 22В

26/22

С 21С

1/02

Государственный комитет

Совета Министров СССР ло делам изобретений н открытий (53) УДК 669.721:

: 669.162. .683.2 (088.8) (72) Авторы изобретения

Н. А. Гуров и А. Б. Гловацкий (71) Заявитель Металлургический завод «Криворожсталь» им. В. И. Ленина (54) СПОСОБ ПАССИВАЦИИ МАГНИЯ

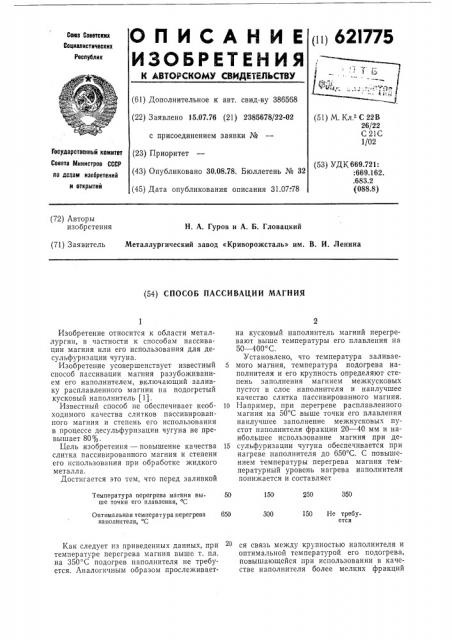

350

150 250

Температура перегрева магния выше точки его плавления, С

150 Не требуется

650

300

Оптимальная температура перегрева наполнителя, С

Изобретение относится к области металлургии, в частности к способам пассивации магния или его использования для десульфуризации чугуна.

Изобретение усовершенствует известный способ пассивации магния разубоживанием его наполнителем, включающий заливку расплавленного магния на подогретый кусковый наполнитель (1).

Известный способ не обеспечивает необходимого качества слитков пассивированного магния и степень его использования в процессе десульфуризации чугуна не превышает 80%.

Цель изобретения — повышение качества слитка пассивированного магния и степени его использования при обработке жидкого металла.

Достигается это тем, что перед заливкой

Как следует из приведенных данных, при температуре перегрева магния выше т. пл. на 350 С подогрев наполнителя не требуется. Аналогичным образом прослеживаетна кусковый наполнитель магний перегревают выше температуры его плавления на

50 — 400 С.

Установлено, что температура заливае5 мого магния, температура подогрева наполнителя и его крупность определяют степень заполнения магнием межкусковых пустот в слое наполнителя и наилучшее качество слитка пассивированного магния.

10 Например, при перегреве расплавленного магния на 50 С выше точки его плавления наилучшее заполнение межкусковых пустот наполнителя фракции 20 — 40 мм и наибольшее использование магния при де15 сульфуризации чугуна обеспечивается при нагреве наполнителя до 650 С. С повышением температуры перегрева магния температурный уровень нагрева наполнителя понижается и составляет ся связь между крупностью наполнителя и оптимальной температурой его подогрева, повышающейся при использовании в качестве наполнителя более мелких фракций

621775

3 4 кускового материала, что видно из следующих данных (перегрев магния на 100 С выше температуры его плавления):

20 — 40 15 — 20 10 — 15 5 — 10

600 †6 750 †8 850 †9 950,-1000

40 — 60 фракция наполнителя, мм

Оптимальная температура подогрева 300 — 350 наполнителя, - С

Фор мула изобретения

Составитель В. Бадовский

Тсхрсд А. Камышникова Корректор Л. Брахнина

Редактор А. Соловьева

Заказ 1464713 Изд. ¹ 575 Тираж 746

НПО Государственного комитета Совета Министров СССР по делам изобретений и сгкрытий

113035, Москва, Ж-35, Раугвская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

По предложенному способу осуществляют перегрев расплавленного магния, например до температуры 900 С. Расплавленный магний выливают в изложницы, заполненные кусковым наполнителем (например обожженным доломитом) фракции

20 — 40 мм, нагретым до температуры

150 С. После затвердевания слитки пассивированного магния удаляют из изложниц и используют для обработки жидкого металла. При перегреве магния на 150 С выше точки его плавления, температура подогрева кускового на полн ителя должна быть не менее 300 С.

Предложенный способ дает возможность улучшить распределение магния в межкусковых пустотах наполнителя и повысить степень его использования,при обработке жидкого чугуна до 85 — 95%.

Способ пассивации магния по авт. св. № 386568, отличающийся тем, что, с целью повышения качества слитка пассивированного магния и степени его исполь10 зования при обработке жидкого металла, перед заливкой на кусковый наполнитель магний перегревают выше температуры его пл а вл ения н а 50 — 400 С.

Источники информации, 15 принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 386568, кл. С 22С 1/02, 1971.