Штамповая сталь

Иллюстрации

Показать всеРеферат

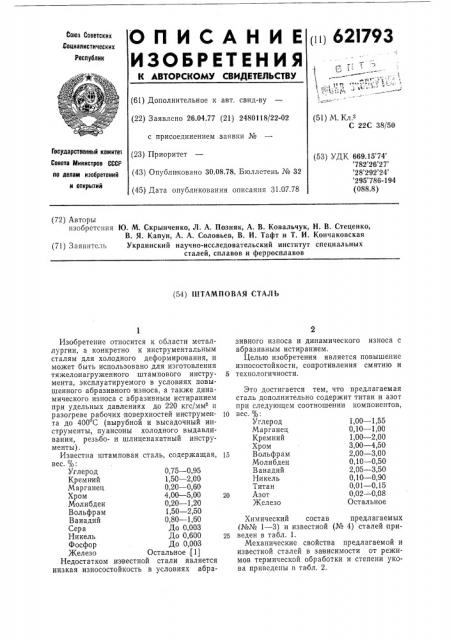

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ нн 62I793 т"аюз Советских.Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 26.04.77 (21) 2480118/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.08.78. Бюллетень № 32 (45) Дата опубликования описания 31.07.78 (51) М. Кл.

С 22С 38/50

Государственный комитет

Совета Министров СССР (53) УДК 669.15 74 782 26 27 28 292 24 295 786-194 (088.8) ло делам изобретений и открытий (72) Авторы изобретения Ю. М. Скрынченко, Л. А. Позняк, А. В. Ковальчук, Н. В. Стеценко, В. Я. Капун, А. A. Соловьев, В. И. Тафт и T. И. Кончаковская

Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (71) Заявитель (54) ШТАМПОВАЯ СТАЛЬ

Изобретение относится к области металлургии, а конкретно к инструментальным сталям для холодного деформирования, и может быть использовано для изготовления тяжелонагруженного штампового инструмента, эксплуатируемого в условиях повышенного абразивного износа, а также динамического износа с абразивным истиранием при удельных давлениях до 220 кгс/мм н разогреве рабочих поверхностей инструмен- 10 та до 400 С (вырубной и высадочный инструменты, пуансоны холодного выдавливания, резьбо- и шлиценакатный инструменты).

Известна штамповая сталь, содержащая, 15 вес о о.

Углерод 0,75 — 0,95

Кремний 1,50 — 2,00

Марганец 0,20 — 0,60

Хром 4,00 — 5,00 20

Молибден 0,20 — 1,20

Вольфрам 1,50 — 2,50

Ванадий 0,80 — 1,60

Сера До 0,003

Никель До 0,600 25

Фосфор До 0,003

Железо Остальное (1)

Недостатком известной стали является низкая износостойкость в условиях абразивного износа и динамического износа с абразивным истиранием.

Целью изобретения является повышение износостойкости, сопротивления смятию и технологичности.

Это достигается тем, что предлагаемая сталь дополнительно содержит титан и азот при следующем соотношении компонентов, вес. %:

Углерод 1,00 — 1,55

Марганец 0,10 — 1,00

Кремний 1,00 — 2,00

Хром 3,00 — 4,50

Вольфрам 2,00 — 3,00

Молибден 0,10 — 0,50

Ванадий 2,05 — 3,50

Никель 0,10 — 0,90

Титан 0,01 — 0,15

Азот 0,02 — 0,08

Железо Остальное

Химический состав предлагаемых (№№ 1 — 3) и известной (№ 4) сталей приведен в табл. 1.

Механические свойства предлагаемой и известной сталей в за висимости от режимов термической обработки и степени укова приведены в табл. 2, 621793

Таблица 1

Содержание элементов, вес. о

Сталь №

Т1

Мп

Сг

Мо

N2

0,04

0,25

0,04

0,12

Таблица 2

Механические свойства ) Сорт

Предел текучести при сжатии, кгс/MM

Режим термической обработки

Твердость

Сталь

HRC

Закалка с 1000"С отпуск 200 С, 1,5 ч

62,5

350 †3

5,0 — 6,0

g 30

210

250

Предлагаемая

Закалка с 1030 С отпуск 330 С, 1,5 ч

58 — 60

7,0 — 8,5

390 †4

200

240

За ка л к а с 1080 С отпуск 530 С, Зу1 ч

61,5 — 62,5

4,5 — 5,0

225

360 — 380

280

E 60

Закалка с 1000 С от и ус к 200 С, 1,5 ч

62 — 62,5

5,0 — 5,5

210

350 †3

250

61 5 — 62,5

4,5 — 5,0

Закалка с 1080 С отпуск 530 С, Зу,1 ч

360 †3

225

280

Я 125

Закалка с 1000 C отпуск 330 С, 1,5 ч

58 — 60

370 †3

200

6,5 — 7,5

840

Закалка с 1080 С отпуск 530 С, ЗХ1 >

350 †3

61,5 — 62,5

4-,5 — 5,0

225

280

За ка л к а с 1080 С отпуск 540 С, 3;;1 ч

Известная

Я 30

380 †4

5,0 — 5,5

280

62 — 62,5

g 55

340 — 360

225

280

5,0

0 125

320 †3

225

4,5 — 5,0

280

П риме чан и е. 1) Карбидная неоднородность оценивается в соответствии с ГОСТ 5950 — 73.

2) Механические свойства определяются на продольных ооразцах, вырезка 1/2 Р, 1,03

1,13

1,38

0,86

Балл карбидной не однородности1) 0,21

0,78

0,21

0,78

1,46

2,00

1,67

0,10

0,42

0,84

0,49

3,50

3,86

4,40

4,59

2,10 2,32

2,95

1,96

Прочность при изгибе, кгс/мм

0,20

0,40

0,50

1,10

Ударная вязкость, кгс и/см

2,20

2,64

3,20

1,17

Предел упругости при сжатии, кгс/мм

0,03

0,03

0,07

621793 на абразивный износ приведены в табл. 3 н 4 соответственно.

Таблица 3

Результаты испытаний сталей па динамический износ с абразивным нстнраннем и

Высота микронеровностей, мк

Мак сималь иая высота ми кроне ровностей, мк

Относительная износостойкость

Твердость

HRC

Площадь износа, мм

Марка стали

Режим термообработки

62,5

5,0

6,0

Закалка с 1000 -С отпуск

200 - С, 1,5 ч

Закалка с 1030 -С отпуск

330 - C, 1,5 ч

Закалка с 1080 С отпуск

530 "C, Зк1 ч

0,365

Предлагаемый состав

1, 50

58 — 60

5,0

0,391

1,170

61,5— — 62,5

5,5

7,0

0,408

1,120

Закалка с 1070 С отпуск

180 -С, 1;5 ч

Закалка с,1070 С отпуск

530 -С, 3gl ч

61,5

7,5

0,637

0,717

Известная

62 — 63

7,5

12,5

0,595

0,635

60 — 61

5,0

8,5

Закалка с 1020 вС отпуск

200 -С, 1,5 ч

Х12М

0,457

1,000

П риме ч ание. 1. За эталон принята износостойкость стали Х12М.

2, Направление волокна в рабочей кромке ножей — продольное, Таблица 4

Относительная износостойкость

Твердость

Величина износа, ммв

Износостойкость

1(ммз

Режим термообработки

Марка стали

HRC

Предлагаем и и состав

Закалка с 1000 С отпуск 200 - С, 1,5 ч

5,75

62,5

0,173

1,24 с 1030 -С отпуск 330 -С, 1,5 ч с 1080 С отпуск 530 С, ЗХ 1 ч

58 — 60

51, 5 — 62

Закалка

Закалка

Закалка

Закалка

1,21

1,18

5,90

5,09

О, 168

0,154 с 1070 C отпуск 180 C, 1,5 ч с 1070 С отпуск 530 С, З)(1 ч

0,87

О,88

8,25

8,12

51,5

52 — 53

0,12!

0,123

Известная

Закалка с 1020 С отпуск 200 С, 1,5»

Х12%

50 — 51

7,19

0,139

1,00

П р им е ча и и е. 1. Истирание по абразивному полотну на машине типа Амслера.

2, За эталон принята износостойкость стали Х12М

Корректор Л. Денискина

Заказ 1457/16 Изд. № 574 Тираж 746 Г1одппснос

1-IПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Хром 3,00 — 4,50

Вольфрам 2,00 — 3,00

Штамповая сталь, содержащая углерод, 5 Молибден 0,10 — 0,50 хром, вольфрам, молибден, ванадий, крем- Ванадий 2,05 — 3,50 ний, марганец, никель и железо, о т л и- Никель 0,10 — 0,90 ч а ю щ а я с я тем, что, с целью повышения Титан 0,01 — 0,15 нзносостойкости, сопротивления смятию н Азот 0,02 — 0,08 технологичности, она дополнительно содер- 10 железо Остальное жит титан и азот при следующем соотно- Источники информации, шенин компонентов, вес. %: принятые во внимание при экспертизе

Углерод 1,00 — 1,55 1. Авторское свидетельство СССР

Марганец 0,10 — 1,00 № 358410, кл. С 22С 38/34, 1972.

Кремний 100 — 200 15

Составитель Л. Суязова

Редактор 3. Ходакова Техред А. Камышникова