Способ нанесения покрытий из порошкообразных материалов

Иллюстрации

Показать всеРеферат

Союз Советским

Социалистическим

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 240277 (21) 2456312/22-,02 с присоединением заявки № (23) Приоритет (43) Опубликовано0509.78. Бюллетень № 33 (45) Дата опубликования описания 18.0778

00

Государственный комитет

Совета Министров СССР ао делам изобретений и открытий

63: ,8) Н.Н.Дорожкин, .Е.Е.Богдашич, В.А-РУРскийг

Н.И Бровченко и С Н.Терехов (72) Авторы изобретения (71) Заявитель

Институт проблем надежности и долговечности машин АН Белорусской ССР (54) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНЫХ

МАТЕРИАЛОВ

Изобретение относится к порошковой металлургяи и может быть использовано при нанесении покрытий из порошкообразных материалов на поверхности, в частности внутренние поверх- 5 ности различных изделий,предназначенных для деталей машин и механизмов.

Известен способ нанесения покрытий из порошкообразных материалов 10 под действием центробежных сил пу-, тем загрузки порошкообразного материала в полость деталей, вращающихся вокруг собственной оси с одновременным нагревом, в процессе которого происходит припекание порошкообразного материала к поверхности деталей с формированием на поверхности слоя с заданными свойствами 111 .

Способ отличается простотой и поэволяет формировать термодиффузион-. ,ные покрытия иэ различных материалов. Известный способ является наИболее близким по технической сущности и достигаемому эффекту к изоб ретению.

Недостатком известного способа является невозможность осуществления; . процессе припекания формирования покрытий сложной геометрической фор" мы, Целью изобретения является полу,чение покрытий сложной геометрической формы.

Эта цель достигается тем, что детали дополнительно вращаются вокруг внешней оси, перпендикулярной собственной оси их вращения.

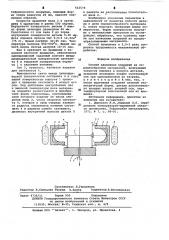

- На чертеже показана схема реализации предложенного способа нанесения покрытий с криволинейной поверхностью слоя покрытия.

В корпусе 1 установлен с воэможностью вращения вал 2, на котором перпендикулярно ему закреплена ось 3 с установленными на ней с вбзможностью вращения саттелитами 4, цилиндрическая поверхность которых соприкасается с торцевой поверхностью корпуса 1.

На саттелитах 4 закреплены детали 5,.во внутреннюю полость которых засыпают необходимую дозу порошкообразного материала б покрытия. Винт 7 служит для фиксации деталей 5 на саттелите 4. Для нагрева используют индуктор установки TB4 8, На. внутреннюю поверхность подпятника аксиально-поршневого насоса ан622578

Формула изобретения

Составитель Л.Гамаюнова

Редактор Н.Самедова Техред З.фанта Корректор Л.Веселовская г

Заказ 4736/11 Тираж 950 Подписное

ЦНИИНИ Государственного комитета "îâåòà Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 тифрикционное покрытие, имеющее форму сферы радиусом 20 мм, наносят следующим образом.

Скорости вращения вала 2 и сатте.Лита 4 одинаковы и равны 500 об/мин.

Внутренняя поверхность детали 5 имеет форму цилиндра диаметром 40 мм.

Расстояние от оси вала 2 до торца внутренней поверхности детали 5-30 мм.

Доза порошка бронзы OUC 5-5-5 12,5см (75 г). Время нагрева 40-45 сек. Температура нагрева 850-900 C. Время вы- 10 бега, после снятия нагрева 10-15 сек.

Вал 2 приводят во вращение с заданной частотой вращения, обеспечивая одновременный заданный контакт между цилиндрической поверхностью саттелита 4 и торцевой поверхностью корпуса 1 с заданным усилием.

Ось 3, вращаясь, является водилом для саттелитов 4.

Фрикционная связь между цилиндрической поверхностью саттелита 4 и тор. цевой поверхностью корпуса 1 приводит к вращению саттелита 4 вокруг его оси. Под действием центробежных сил и высокой температуры доза материала покрытия размягчается и.приобретает форму эллипсоида, соотношение осей которого зависит от числа оборотов вала 2, числа оборотов саттелита 4, которое в свою очередь зависит от радиуса окружности качения саттелита 4 и радиуса самого саттелита, диаметра внутренней полости детали 5 и радиуса ее расположения относительно вала 2.

Комбинируя укаэанные параметры в зависимости от диаметра полости детали и дозы порошкообразного материала

6, можно получать требуемую форму поверхности. Форму поверхности получают с минимальным припуском на последующую обработку, что особенно важно при нанесении покрытий из труднообрабатываемых материалов, Способ позволяет в 2,5-3 раза сократить трудоемкость механической обработки.

Способ нанесения покрытий из порошкообразных материалов, включающий загрузку порошка в полость деталей, вращение последних вокруг. собственной оси при одновременном их нагреве, отличающийся тем, что, с целью получения покрытий сложной геометрической формы, детали дополнительно вращают вокруг внешней оси, перпендикулярной собственной оси их spaщения.

Источники информации, принятые во внимание при экспертизе!

1. Дорожкин,Й.H. Êàøèöûí Л.П. Определение температурно-временной облас/ ти нрипекания, Порошковая металлургия, 1973, В 7, с 8691.