Способ изготовления таблеток из порошкового материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистимеских

Республик

ОП ИСА Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.0 1.77 (21) 2463207/23-05 с присоединением заявки №вЂ” (23) Приоритет— (43) Опублнковано05.09.78.Бюллетень № 33 (45) Дата опубликования описания 20.07.78 (") 622679

2 (51) M. Кл.

В 29 В 1/032

В 29 С 11/00

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 678.027..7 (088.8) В. М. Семенов, А. А, Данилин, В, Т. Зайцев и Ю. М. Чиркин (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК

ИЗ ПОРОШКОВОГО МАТЕРИАЛА

Изобретение относится к способам по- лучения таблеток из порошкового материала, например, из порошковых реактопластов, оно может быть использовано в производстве пластмассовых изделий. 5

Известен способ изготовления таблеток из порошкового материала, заключаюшийся в заполнении полости матрицы порошком и последуюшем его прессования в матрице пуансоном (1).По этому способу в т0 процессе прессования осушествляется дегазация материала (выход летучих компонентов) через отверстия в пуансоне„однако из-за выполнения отверстий в зоне первоначального приложения давления выход т5 летучих происходит только в начальный момент прессования, а затем из-за уплотнения материала он становится затруднительным, в результате чего снижается качество изделия и повышается необходимое 20 давление прессования, Известен являюшийся наиболее близким способ изготовления таблеток из порошкового материала, включающий заполнение полости матрицы порошком путем внедре- 25 ния матрицы с заостренными кромками в слой порошка, рассыпанного на горизонтальной плоскости основания, и последуюшее его прессование в матрице и перемешаюшимся относительно нее пуансоном )2), Матрицу внедряют в порошок до упора в основание.

Этот способ позволяет устранить влияние сыпучести материала и тем самым повысить точность дозирования порошка и. на его основе можно сравнительно легко выполнить высокопроизводительные, например, роторно-конвейерные устройства, Однако и по этому способу по указанным причинам затруднена дегазация материала при прессовании таблетки в матрице.

В прессуемых порошках содержится приблизительно от 20 до 65% летучнх вешеств. При прессования порошка в таблетки порядка 80% летучих веществ должно быть вытеснено из материала для предупреждения в дальнейшем расслаивания таблетки. По этому способу летучие вещества при прессовании таблетки удаляются только через зазоры между матрнцей х

622679 (10-25) <Зср (1,5-3) с1,р (0,8-1,2)a (0,5-1) d„> Р

0,005-0,6 3 0,10,315

0,4-0,63

l 0-1,6 пуансоном. В результате того, что эти зазоры малы, и в зоне таблетки смежной с пуансоном сразу же при трессовании создается более плотный слой материала и удаление летучих Ьешеств из мате >нала затруднено. Поэтому для удаления летучих веществ прессование таблетки ведут или с остановкой (выдержкой) пуансона, или йовышают усилие прессования, Однако это ведет к снижению производительности или к увеличению мощности привода устройст- ip вав

Цель изобретения — снижение усилия прессования за счет обеспечения эффективной дегазации нижних слоев порошка.

Это достигается тем, что внедрение матрицы осуществляют до образования меж- ду ее заостренными кромками и основанием зазора, определяемого в зависимости

> от гранулометрического состава и влажности порошка. 20

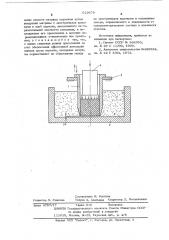

На чертеже изображено устройство, по ясняющее предлагаемый способ.

Способ осуществляется следую|цим образом.

Вначале матрицу 1 с заостренными 25 кромками внедряют в сйой порошка, рассыпанного по плоскости основания 2, причем внедрение осуществляют до образова.м)

i dotI- средний диаметр фракции. >

Помимо этого, зазор устанавливают в зависимости от влажности порошкового ма-. териала и выбирают для влажности порошка 3-11% Z< = (1,05, — 1,20)Z и для влажности порошка, менее 1% Z.I = (О;70,8) Z и для влажности порошка 1-3%

Z< = Z, rae 7.— зазор, выбранный по гранулометрическому составу порошка, 2 зазор, установленный в зависимости от влажности порошка. 50

Применение предлагаемого способа получения таблеток из порошковых материалов позволяет обеспечить дегазацию порошка при er"o прессовании в таблетку и снизить усилие прессования при сохранении 55 необходимой плотности таблетки, Так, например, для получения таблетки иэ аминопласта диаметром 25 мм и высотой 18 мм при влажности материала 3% и зазоре ния зазора между матрицей и плоскостью основания, который определяют в зависимости от гранулометрического состава и влажности порошкового материала и для его установки используют, например, ре гулируемый упор 3. Затем отсеченную дозу материала в полости MBTpHIlbI прессуют в таблетку пуансоном 4. Так как между матрицей и плоскостью основания образован>,зазор Z,,то при прессовании летучие вещества, содержащиеся в порошке удаляются через этот зазор, причем материал через этот зазор не перетекае1; и доза таблетки не нарушается. После прессования таблетки матрицу удаляют от плоскости основания и таблетку выталкивают из матрицы пуансоном 4, после чего циклповторяется.

После каждого цикла прессования к слою порошка, рассыпанного на плоскости основания, Добавляют порцию порощка и производят его разравнивание,. так, чтобы сохранить общий уровень слоя относительно плиты, Зазор между заостренными кромками матрицы 1 и основанием 2 устанавливают в зависимости От гранулометрического состава порошкового материала и выбирают.

1 в пределах, указанных в таблице.

Z = 0,32 мм максимальное усилие прес-, сования составляет 852 кг при времени прессования 0,2 с. В то время, как для получения такой же таблетки аналогичной плотности по известному способу, выбранному в качестве прототипа, усилие прессования 4000 кг цри времени прессования

0,5 с. в

Применение предлагаемого способа получения таблеток позволяет создать высокопроизводительные устройства таблетирования за счет сокращения времени получения дозы порошка высокой тОчнОсти, сокращения времени прессования таблетки при минимальном усилии прессования.

Фо рмула изобретения

Способ изготовления таблеток из порошкового материала, включающий запол622679

Составитель И. Фролова

Редактор Л. Ушакова Техред А, Алатырев Корректор, Q. Мельниченко

Заказ 4797/17 Тираж 810 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r Ужгород, ул. Проектная, 4 нение полости матрицы порошком путем внедрения матрицы с заостренными кромками в слой порошка, рассыпанного на горизонтальной плоскости основания, и последуюшее его прессование в матрице перемешаюшимся относительно нее пуансоном,отличающийся тем,что, с целью снижения усилия прессования за счет обеспечения эффективной дегазации нижних слоев порошка, внедрение матрицы осушествляют до образования между ее заостренными кромками и основанием зазора, определяемого в зависимости от гранулометрического состава и влажности порошка.

Источники информации, принятые во внимание при экспертизе:

1. Патент СССР ¹ 388393, кл. В 29 С 11/00, 1969.

2. Авторское свидетельство №489584, кл. B 22 F 3/02, 1973.