Система управления гидравлическим прессом

Иллюстрации

Показать всеРеферат

и —.. c

Союз Советских

Социалистических

Республик ("} 624207 (61} Дополнительное к авт, свил-ву (22} 3аявлено 04.05,75(21} 2130828/25-27 с присоединением заявки № (23} Приоритет (43} Опублнковаио 15,09,766юллетень №34

2 (51} М. Кл.

505 В 11/26

Государственный нсмнтет

Саеата Мнннатрса СССР па делам нзссретеннй н стнрытнй

Д} уды 621.-523 (088,8) (45) Дата опу6лнкованйтт описания 09.08.78

О. Н. Мепьников, И. И, Апьтерман, С. М. Йанепянц, А, Г. Минайпенко,.

Л. С. Каган, Л. В. Дудина, А, К. Курбатов и А. В. Хидекепь (72} Авторы изобретенкя (71} Заквнтель (54) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ

ПРЕССОМ

Изобретение относится к автоматическим. системам управления, а именно к системам управпения процессом прессования полых издепий переменного сечения на гидравлических прессах.

Известны системы управления процессом прессования,содержащие последовательно соединенные следящий ролик, импульсный датчик, функциональный преобразователь, шаговый двигатель и спедяший гидравлический привод иглы пресса Г11.

Недостатком известного устройства является то, что оно управляет только работой привода иглы.

Известна также система управления процессом прессования попых издепий переменного сечения на гидравлических прессах, содержащая датчик скорости пресс-штемпеля и программный регулятор скорости пресс-штемпепя,соединенный с приводом дросселя пресс-штемпеля, датчик скорости прошивной системы и программнВ и регулятор скорости прошивной системы, соединенный с приводом дросселя прошивной системы, лоспедовательно соединенные импульсный датчик скоросии, изделия и командный измеритель дпины издепия, программно-управляющее устройство, соединенное с командным нз меритепем длины изделия и программным регулятором скорости прошивной системы, датчики положения,;пресс-штемпепя и прошивной системы, соединенные с программно-управляющим устройством, гидравпический запорный кпапан с приводом, соединенным с программно-управпяющим устройством (2j.

Недостатками известного устройства явпяются необходимость косвенного ollредепения остаточной дпины слитка и перенастройки системы при каждой смене инструмента и изменении профипя прессуемого изделия. Кроме того, в таком

Эъ устройстве не представпяется возможным индицировать место перехода от законцовки к телу изделия, что не позвопяет обес лечить работу пресса в режиме " с подвижной иглой", являющемся наиболее

25 производительным режимом.

62 1207

Иепью изобретения явяяется расширение функциональных возможностей системы, повышение производительности пресса и качества изделий путем переноса концентратора напряжений с тела из» депия на отрезаемую часть.

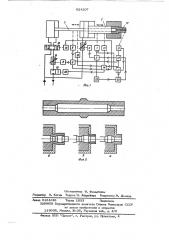

Йпя етого предлагаемая система снаб« жена устройством определения места изменения сечения изделия и устройством определения момента выхода изделия из матрицы, выходы которых через комму10 татор соединены со входом сброса командного измерителя длины, при этом входы устройства определения места изменения сечения издепия соединены с выхо1С дами датчиков скорости пресс-штемпеля и изделия, а вход устройства определения момента выхода издепия из матрицы соединен с приводом пресс-штемпепя, На фиг, 1 представлена блок-схема предпагаемой системы управления; на фиг, 2 - профипь прессуемой трубы и соответствующие ему положения иглы относите пьно матрицы.

Система управления состоит иэ двт25 чика 1 скорости, пресс-штемпепя 2 программного регулятора Э скорости прессштемпеля, соединенного с приводом 4 регулирующего дросселя 5 скорости прессштемпепя, датчика 6 скорости прошивной

30 системы 7; программного регулятора 8 скорости прошивной системы, соединенно

ro с приводом 8 регулирующего дроссепя 10 скорости- прошивной системы, поспедоввтепьно соединенных импупьспого датчика 11 скорости иэделия 12 и командного измерителя 13 длины изделия, соединенного с программными регуляторами Э и 8, программно-управпяющего устройства 14, соединенного с командным иэмеритепем 13 длины изделия, прог 0 раммным регулятором 8 скорости прошивной системы и приводом 15 гидрораспределителя 16 прошивной системы 7, датчика 17 положения пресс-штемпеля

45 и датчика 18 попожения прошивной системы, соединенных с программно-управляющим устройством 14, запорного кпапана

18 с приводом 20, перекрывающего сливную магистраль цилиндров прошивной

50 системы 7, устройства 21 определения места изменения сечения изделия, соединенного своими входами с датчиками

1 и 11 скорости пресс-штемпеля и издепия, а выходом через коммутатор 22

55 выбора режима - со входом сброса командного измерителя 13 длины изделия, и устройства 23 определения момента выхода изделия из матрицы, соединенного с приводом пресс-штемпеля и через коммутатор 22 выб >ря режима — со вхоло т сброса комаплного измерителя 13 длины издеяия.

Система управления работает следующим образом, Перед началом формирования первого перехода с законцовки на тело трубы по команде от измерителя длины 13 иэделия, поступивше1 в регулятор 3, производится снижение скорости до величины, допустимой дпя прессования тела трубы, При переходеигпы из положения и в положение сГ происходит формирование перехода с эаконцовки на тепо трубы. При этом эа счет изменения коэффициента вытяжки изменяется соотношение скоростей изделия и прессштемпепя ., измеряемых соответственно датчиками 1 и 11 скорости, что фиксируется устройством 21 определения места изменения сечения изделия. Выходной сигнал устройства 21 поступает в командный измеритель 13, осуществляя сброс измерителя в нуль, и с этого момента начинае-..ж измерение длины данного издепия. При прессовапии тела трубы игпа перемещаетж, не выходя иэ положения ц.

При достижении некоторой заданной длины пз команде от измерителя 13 длины изделия, переданной в регулятор 8 скорости прошивной системы, производится снятие иглы с упора. При этом регулятор 8 постепенно прикрывает регулирующий дроссепь 10 прошивной системы до тех пор, пока игпа не снимется с упора и не начнет отставать от прессштемпеля. Как только игла отойдет от пресс-штемпеля на заданное программноуправляющим устройством 14 расстояние, по команде от програмлпюго устройства

14 регулятор 8 переключится с режима управления по скорости па режим управпения по положению, обеспечивая тем самым синхронное с пресс-штемпелем дви-, жение иглы. Перед формированием опорного пояска по команде от измерителя

13 длины производит<л остановка иглы до входа ее в положение Ь . Остановка иглы и ее удержание в заданном поножении осуществляется программно-управляющим устройством 14 воздействующим на запоряый клапан 19 и гидрораспределитепь 16 прошивной системы, управляющий движением иглы.

При достижении телом трубы заданной длины па команде от измерителя 13 длины изделия со скорэстью, задаваемой программныл1 регулятором 8 скорости прошивной системы, программно-управляющее устройство 14 обеспечивает лэсылку иглы вперед в положение 6, При этом по624207

45 ложении игпы формируется вершина опорного пояска. Повторный переход на тело трубы осуществляется перемещением иглы назад в попожение о, в котором игла и остается до поступления команды от измерителя 13 на формирование зад5 ней законцовки. Г1о этой команде игла перемещается в положение а и остается в нем до формирования на трубе последнего участка, после чего производится

10 остаНовка пресс-штемпеля, отвод игпы и пресс-штемпеля и подача нового слитка.

Режим работы с неподвижной иглой" на первом участке может применяться в том случае, когда усилие, развиваемое

15 главным ппунжером, достаточно дпя обеспечения начала истечения металла без помощи прошивной системы и когда несбходим крутой переход с законцовки на тело трубы. В этом случае команда на

20 формирование первого перехода выдается измерителем 13, предварительный сброс которого осуществляется с помощью устройства 23 определения момента выхода изделия из матрицы, реагирующего на ха25 рактер изменения давления в главном цилиндре при прессовании последнего участка (конца) предыдущего изделия.

Выбор устройства 21 и 23 осуществляется коммутатором 22.

Благодаря возможности индицирования места изменения сечения изделия и определении момента выхода изделия из матрицы предлагаемая система управления обеспечивает прессование любых типов труб в оптимальных режимах и поэвопяет повысить качество изделий за счет высо» кой точности формирования законцовок и переноса концентратора напряжений на отрезаемую часть.

Формула изобретения

Система управления гидравлическим прессом дпя прессования попых иэделий переменного сечения, содержащая датчик скорости пресс-штемпеля, программный регулятор скорости пресс-штемпеля, соединенный с приводом дросселя прессштемпепя, датчик скорости прошивной системы и программный регулятор скорости прошивной системы, соединенный с приводом дросселя прошивной системы, пос» педоватепьно соединенные импупьсный датчик скорости изделия и командный измеритель длины иэделия, программно-управляющее устройство, соединенное с командным измерителем длины иэделия и программным регулятором скорости прошивной системы, датчики положения прессштемпеля и прошивной системы, соединенные с программно-управпяюшим устройством, гидравлический запорный клапан с приводом, соединенным с программно-управляющим у тройством, о т и и ч а юш а я с я тем, что, с цепью расширения функциональных возможностей системы, повышения производительности пресса и качества иэделий путем переноса концентратора напряжений с тела изделия на отрезаемую часть, она снабжена устройством определения места изменения сечения изделия и устройством определения момента выхода изделия из матрицы, выходы которых через коммутатор соединены со входом сброса командного измерителя длины, при этом входы устройства определения места изменения сечения изделия соединены с выходами датчиков скорости прессштемпеля и изделия, а вход устройства определения момента выхода изделия иэ матрицы соединен с приводом пресс-штем пеля.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство М 360642, кп. 6-05 811/26,,1971, Авторское свидетельство И 413459 кл. 6 05 И 19/04, 1973, 624207

Составитель И. Фельдблюм .(Редактор Н. Коган Техред Н Аидрейчук Корректор М. Лемчик

Заказ 5184/38 Тираж 1033 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскан наб., д, 4/5 Филиал ППП Патент, г. Ужгород, ул. Проектная, 4