Способ обработки рабочей поверхности магнитной головки

Иллюстрации

Показать всеРеферат

О П И С А" Й И "Е

Союз Советских

Социалистичесюа

Республик (11) 62427 О

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТЕЛЬСТВУ (6l) Дополнительное к авт. свнд-ву

Я

Щ Заявлено 15.02.77{21) 2469908/18-10 (51) М. Кл. с присоединением заявки №

Я ll В 5/42 (23) Приоритет (43) Опубликовано 15.09.785юллетень № 34

Всудерственный квинтет ьееете Инннетрее С6Р ее делам изобретений н атнржтнй (53} УДК 534.852 (088. 8) -(45) Лата опубликования описания 31.07.78

Г. П. Кремнев, В. B. Раков, В. Ф. Коробка, А. Г. Гавриш и Л, Л. Мишнаевский (т2} Авторы изобретения

P I) Заявитель (54) СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ

МАГНИТНОЙ ГОЛОВКИ

Изобретение относится к области приборостроения.

Известен способ изготовления магнитной головки путем снятия технологичеокого припуска с ее рабочей поверхности абразивным кругом из белого электрокорунда на керамической связке зернистостью

50 250 мкм и пористостью 20-40%.

Однако данный способ не обеспечивает качественного вскрытия рабочего зазора 1О магнитной головки 1 .

Известен также способ вскрытия рабочего зазора магнитной головки путем финишной обработки ее рабочей поверхности абразивным слоем, нанесенным на эластичную ленту.

Однако данный способ не обеспечивает высокой производительности изготовления магнитной головки. Кроме того, вследствие высокой эластичности применяемой 20 абразивной ленты и неравномерности ее прижима к обрабатываемой поверхности магнитной головки возникают значительные отклонения от прямолинейности образуюшей рабочей поверхности, что приво- 2s дит к ухудшению выходных параметров магнитной головки 2 .

Наиболее близким по технической сушности к изобретению является способ обработки рабочей поверхности магнитной головки путем машинного снятия технологического припуска с необработанной рабочей поверхности магнитной головки абразивным инструментом СЗ .

Однако применение данного способа при серийном производстве магнитных головок связано со значительными технологическими трудностями. Перестановка предварительно обработанных магнитных головок на другой станок приводит к дополнительным погрешностям базирования, что значительно снижает точность окончательной обработки рабочей поверхности магнитной головки. Кроме этого, обработка рабочей поверхности магнитной головки абразивным бруском приводит к увеличению поверхностного дефект . ного слоя, что ухудшает параметры магнитной головки и увеличивает их раз брэс, 62427

Увеличение поверхностно дефектного слоя обработанных рабочих поверхностей магнитных головок происходит из-за повы« шенных температурв зоне резания, досо тигаюших 500-600 С.

Высокая степень наклепа обработанных поверхностей, достигающая 350 кг/см >

2 при исходной микротвердости материала цолусердечников магнитной головки 200220 кг/см а также большие силы резаР иия, возникающие при обработке и требую 10 щие надежного закрепления магнитных го ловок в оправках для шлифовки, т.е, приложения сил зажима, способных привести к деформации магнитной головки, ухуд шают магнитные свойства материала полу15 сердечников магнитной головки, приводят к образованию прижогов на обраба. ываемой поверхности, ухудшают геометрическое постоянство рабочих зазоров и, как результат, ведут к ухудшению параматров магнитных гонован 3).

Целью изобретения является повышение качества и уменьшение технологического отхода магнитных головок.

Цель достигается тем, что обработку рабочей поверхности по предлагаемому способу производят абразивным или алмазным инструментом концентрации 50-150% зернистостью 3-40 мкм на эластичной связке, при этом скорость шлифования составляет 20-30 м/с, а давление инструмента на обрабатываемую поверхность осуществляют за счет упругой связи, которое в процессе обработки эмпирически уменьшают от 50-100 до 1-2 н/см .

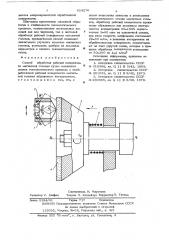

На чертеже показан пример обработки магнитной головки по предлагаемому способу, Магнитную головку 1 устанавливают и закрепляют в оправке 2, которую от привода приводят во вращательно-колебательное движение относительно оси 0 с частотой 2-.4 Гц (120-240 кол/мин).

Отправку 2 с магнитной головкой 1 под,водят к вращающемуся вокруг оси, Og чашечному кругу 3, на торце которого нанесен эластичный абразивный слой 4, содержащий абразивные или алмазные зернаразмером 3-40 мкм при концентрации их в евязке от 50 до 150%. Линейную скорость эластичного абразивного слоя

4 чашечного круга 3 относительно мат нитной головки 1 устанавливают 20-30 м/с. а удельное давление. абразивного слоя на обрабатываемую рабочую поверхность магнитной головки 1 задают за счет упpyro-пружинной связи 5 в пределах or

50 до 100 н/см при черновой обработке и постепенно снижают IIo мере сьема при

0 4 пуска до 1-2 н/см при чистовой обра ботке. C целью равномерного использова ния всей режущей поверхности эластичного абразивного слоя 4 магнитную головку 1 осциллируют вдоль него.

Эластичность абразивного слоя может быть обеспечена за счет введения резины или пластмасс в состав связки.

Обработка рабочей поверхности магнит . ной головки по предлагаемому способу дает возмс кность обеспечить получение 11 - 12 класса чистоты обработанной поверхности (высота микронеровностей

Ra = 0,08-0,02 мкм) за счет применения эластичного абразивного слоя 4, ко» торый дает возможность выравнивать съем металла разновысокими режущими зернами благодаря перемещению их в связку. Применение абразивных или алмазных зерен размером от 3 до 40 мкм дает воэможность обеспечи ь не только высокую чистоту рабочей поверхности и качественное вскрытие рабочего зазора магнитной головки, а также обеспечить минимальную глубину наклепанного слоя за счет уменьшения нагрузок на единичные режущие зерна.

Увеличение скорости шлифования свыше

30 м/с нежелательно, так как при этом повышаются контактные температуры, в результате чего разрушается эластичная связка абразивного слоя, появляются прижоги" на обрабатываемой поверхности. Уменьшение скорости резания ниже

20 м/с приводит к снижению сьема металла и увеличению нагрузок на режущие зерна. В обоих случаях происходит более интенсивный износ эластичного абразивного слоя 4.

Обработка рабочей поверхности по предлагаемому способу позволяет снизить температуры в зоне резания до 300о

350 С и уменьшить силы резания по сравнению с другими известными способами, При этом, микротвердость обработанных сердечников магнитной головки не превышает 2200-2400 н/мм

Наличие упругой связи в системе детал инструмент дает воэможность варьировать в широком диапазоне от 1 до

100 н/см величину удельного давления

2, инструмента на магнитную головку и изменять величину сьема металла или обеопечивать формирование шероховатости поверхности.

При удельных давлениях 50-100 н/см обычно производят производительный съем металла, а при удельных давлениях 12 н/см" ведут процесс чистовой обработки, при котором обеспечивается минимальная

624270

Составитель И. Миронова

Редактор С. Хейфиц Техред H. Андрейчук Корректор Н Тупица

Заказ 5194/41 Тираж 717 Подписное

КНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r, Ужгород, ул. Проектная„4 высота микронеровностей обработанной поверхности.

Благодаря применению машинной обработки и стабильности технологического процесса, осушествления оптимальных условий как для черновой, так и чистовой обработки рабочей поверхности магнитной головки, предлагаемый способ позволяет значительно улучшить качество магнитных головок, уменьшить разброс их выходных параметров и снизить технологический отход.

Формула изобретения

Способ обработки рабочей поверхности магнитной головки путем машинного снятия технологического припуска с необработанной рабочей поверхности магнит ной головки абразивным инструментом, о т л и ч а ю ш и и с я тем, что, с целью повышения качества и уменьшения технологического отхода магнитных головок, обработку рабочей поверхности проиъ. водят абразивным или алмазным инструментом концентрации 50-150% зернист- . остьюю 3-40 мкм на эластичной связке, при этом скорость шлифования составляет

20-30 м/см, а давление инструмента на обрабатываемую поверхность осушествляют за счет упругой связи, которое в процессе обработки эмпирически уменьшают от 50 100 до 1-2 н/см.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

¹ 310588,кл. Cj 11 В 5/42, 1969.

2. Авторское свидетельство СССР № 481933, кл. g 11 В 5/42, 1973.

3. Авторское свидетельство СССР

¹ 260685, кл. Cj 11 В 5/30. 1970