Способ правки деталей типа турбинных лопаток и устройство для его осуществления

Иллюстрации

Показать всеРеферат

О П И C А Н И Е (ii 624683

ИЗОБРЕТЕНИЯ

Союз Соеетскик

Социалистических

Республик

К АВТОРСКОМУ СВИДН ИДЬС7ВУ (61) Дополнительное к авт. свил-ву(22) Заявлено 22.09.75 (21) 2173938/25-27 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 25.09,78, Бюллетень № 35 (45) Л,ата опубликования описания 04.08.78

2 (5)) М. Кл

В 21 О 3/16

Гоаудврвтвенный номнтет

Совета Мнннстров СССР оо делам нзоорвтоннй и этняытнй (53) УЛК

621.982.4 (088.83 (72) Автор изобретения

И. М. Творогов (71) Заявитель (54) СПОСОБ ПРАВКИ ДЕТАЛЕЙ ТИПА ТУРБИННЫХ ЛОПАТОК

И УСТРОЙСТВО ДЛЯ Е10 ОСУЩЕСТВЛЕНИЯ

Известен способ правки турбинных и компрессорных лопаток, заключающийся в том, что заготовку устанавливают в секционных, фиксирующих ее по определенным сечениям ложементах и нагружают постоянной нагрузкой, обеспечиваюпо.й пластическое деформирование заготовки (1).

С целью повышения качества правки, заготовку в процессе приложения постоянной нагрузки нагревают в поперечных сечениях, рас- o положенных между поперечными сечениями, зафиксированными в ложементах до температуры, обеспечивающей сверхпластическое состояние металла заготовки.

Нагрев проводят последовательно, начиная 15 от сечения большей площади и кончая сечением меныпей площади, после чего заготовку охлаждают до температуры, равной 0,б температуры, обеспечивающей сверхпластическое состояние металла заготовки. 20

Недостатками существующего способа является необходимость обеспечения жестких температурно-скоростных условий обработки лопаток, при которых имеет место сверхпластическое состояние. Последовательное проведение 25 нагрева штамповки, начиная от сечения большей тшощади и кончая сечением меньшей площади, снижает производительность труда. Необходимость охлаждать заготовку до температуры 0,6 от температуры, обеспечивающей сверхпластическое состояние металла, вызывает необходимость в наличии специальной установки.

Известно устройство для штамповки деталей, содержащее пуансон и матрицу 12).

Однако оно не обеспечивает деформирования деталей одновременно с электроконтактным нагревом.

Целью изобретения является повышение качества детали и обеспечение возможности ее электроконтактного нагрева при деформировании.

Это достигается тем, что. перед правКой производят высокотемпературную термическую обработку, например закалку или отжиг, а после правки деталь охлаждают с той же скоростью, что и при термической обработке. При этом нагрев детали производят электроконтактным методом.

Устройство для осуществления описываемого способа снабжено установкой электрокон624683 тактного нагрева, а пуансон и матрица выпол. иены из электроиэоляционного жаростойкого материала, например силиманита с добавкой до

25% низкоспекающейся огнеупорной глины.

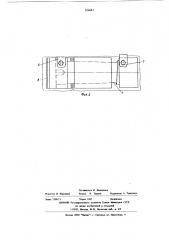

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 — то же, вид сверху.

Турбинную лопатку 1, изготовленную, например, из сплава ВТ9, подвергают отжигу при

950+10 С с выдержкой при нагреве в течение часа. Далее ее в холодном состоянии устанавливают базовыми поверхностями в зажимах 2

1О и 3 по замку и зажимами 4 и 5 по верхней кромке пара. Зажимы 3 и 5 одновременно яв. ляются и электроконтактами, для чего они выполнены иэ токопроводящего элемента и клеммами б и 7 связаны с источником питания. Учитывая, что профиль пера лопатки может иметь различную закрутку зажимы 5 и 4 установлены на плите с помощью поворотного держателя 8, Углы поворота держателя 8 должны быть со2О измеримы с углом закрутки профиля пера.

Лопатку устанавливают па профилн1хзванную по геометрии пера матрицу 9, которая должна иметь либо электроизоляционное покрытие по поверхности контакта, либо сделана вся

2 из такого материала. Сверху на профиль пера воздействует пуансон 10, выполненный как и матрица, Через установлеш ую в электрокоптактных зажимах лопатку пропускается электрический

30 ток, который нагревает деталь до пластичного состояния.

На нагретую лопатку воздействуют усилием Рэ пуансона, пригоняющего геометрию профиля пера с ошюй стороны к своей „. а с другой — к поверхности матрипы. Это позволяет устранить имевшееся па лопатке коробление. После нагрева и правки лопатка охлаж. дается до комнатной температуры в пуансоне и матрице, зажатыми с усилием Рэ. После охлаждения лопатки до комнатной температуры действие усилия пуансона снижается и лопатка вьптимается из приспособления.

Материалом для пуансона и матрицы может служить силиманит с добавкой до 25% ниэкоспекающейся огнеупорной глины, Он не про. водит электрический ток, его предел прочности достигает 620 кг/см, и он выдерживает нагрев до 1500 С.

Формула изобретения

1. Способ правки деталей типа турбинных лопаток, включающий операцию нагрева детали с одновременным ее деформированием, о тл и ч а ю шийся тем, что, с целью повышения качества, перед правкой производят высокотемпературную термическую обработку, а после правки деталь охлаждают с той же ско1>остыв, чго и при термической обработке.

2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что нагрев детали производят электроконтактным методом.

3. Устройство для осуществления способа по пп. l и 2, содержащее пуансон и матрицу, о т л и ч а ю щ е е с я тем, что, оно снабжено установкой злектроконтактного нагрева, а пуансон и матрица выполнены из злектроизоляционного жаростойкого материала.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР М 4288!8, кл. В 21 0 3/16, 1974.

2. Романовский В.П. Справочник по холодной штамгювке. Л„"Машиностроение. 1971, с. 296.

624683

Составитель И. Капитонов

Тепрел К. Гаврон Корректор А. Гриценко

Редактор Jl. Народная

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 5308/11 ТИраж 1087 Подписное

11НИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открыпсй

113035, Москва, Ж-35, Раушская наб,, д. 4/5