Способ сферодвижной штамповки

Иллюстрации

Показать всеРеферат

Союз Соевтскин

Соцмалистимвоо х

Распубпнк

О Il И т",Д,Я" И Е

ИЗОБРЕТЕН ИЯ (>1) 62687 О

К АВТОРСКОМУ СВИДВТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву

Я (51) М. Кл. (22) Заявлеио 04.04.77 Ф1) 2472211Г25 27 с присоединением заявки №(23) Приоритет (43) Опубликовано 05.10,78Бюллетеиь % 37 (45) Дата опубликования описания 01,09.78

В 21 Х 5/06

Госу@арственный нюинтнт

Савата Мнннетрна СССР но двнаи нзнйратвннй н нткритнй

В 21 Э 37/12 (53) УЙК 621.735.3 (72) Авторы изобретения

Г. П, Большаков, H. К. Черняев, В. П. Мулин и Г. В. Моджеевский

Экспериментальный научно-исследовательский институт кузнечно-прессового машиностроения (71) Заявитель (54) СПОСОБ СФЕРОДВИ>1 НОЙ ШТАМПОВКИ

Изобретение относится к обработке металлов давлением и может найти применение во .многих областях машиностроения и металлообрабатывающей промышленности.

Известен целый ряд способов сферодвижной штамповки, например способ тор цевой прокатки изделий типа дисков с неподвижным.; лекальным очагом деформации P), способ горячего накатывания зубьев конических колес методом сферодвижной штамповки (2).

Известен также способ деформирования заготовки, заключающийся в том, что заготовке в период приложения осевого усилия сообщают колебательное движение (a).

Осуществляется способ следуюшим образом Заготовку помешают в штамп между двумя матрицами. При опускании верхней матрицы заготовка, подвергается воздействию осевого усилия, при этом нижняя матрица совершает круговое колебательное движение, а вместе с ней и заготовка.

Данный способ имеет следующие недостатки: поскольку один иэ инструментов для осуществления указанного способа должен совершать круговое качательное движение, будучи нагруженным дейтор. мируюшим усилием, то необходимо применение опорной поверхности инструмента, выполненной в вице сферы. При этом, для поворота инструмента, нагруженного возщ растаюшим, по мере протекания деформации, усилием необходимо затрачивать большую мощность на привод машины, значительная часть которой расходуется на нреодоление сил трения в опорной поверх15 ности инструмента.

Иначе говоря, при уменьшении технологического усилия штамповки эа счет локального очага деформации и небольшой поверхности контакта инструмента с

20 заготовкой увеличивается затрачиваемая мощность привода для поворота инст румента, находящегося поц воздействием осевого усилия. Кроме того, постоянный контакт металла заготовки с инструментом

25 во время деформации (по мере развития

626870 ее) приводит к возрастанию трения меж- ду заготовкой и инструментом вследствие уменьшения количества смазки, находящейся на поверхности заготовки, что также увеличивает затрачиваемую мошнос гь привода для поворота инструмента.

Значительные контактные усилия, равные осевому деформируюшему усилию, действующие иа сферическую опору, ограничиваке производительность нроцесса, так как с увегччением числа круговых качаний инструмента, необходимых для повышения производительности„значительно увеличивается тепловыделение в опоре (за счет воэннкакицего трения), что может привести к свариванию контактируюИ ших опорных поверхностей инструмента.

Применение раэли*алых способов охлаждения опорных поверхностей не приводит к желаемым результатам.

26

Цель изобретения - уменьшение усилия деформирования, повышение качества изделий и увеличение стойкости инструмента.

Поставленная цель достигается тем, t

-25 приложения осевого пульсирующего усилия, а поворот инструмента производят в момент его разгрузки от этого усилия.

Такой способ штамповки позволяет значительно уменьшить затрачиваемую мощ30 ность на поворот инструмента, так как поворот осуществляется беэ воздействия осевого усилия, т,е. в момент пульсации (между двумя нагружениями), при которой система заготовка-штамп разгружается от деформирующего усилия. В момент

З5 разгрузки от осевого усилия инструмент как бы отделяется от заготовки. Это дает возможность возобновлению смазочной пленки на участке возможного контакта

S0 металла заготовки с инструментом, что приводит к улучшению условий пластического течения обрабатываемой заготовки, .повышению качества изделия и увеличе нию стойкости инструм нта.

Отсутствие осевого деформирующего усилия на инструменте позволяет увеличить скорость вращения ьли поворота его, что дает воэможность повысить производительность процесса.

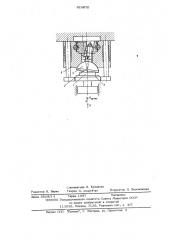

На чертеже показано устройство для осуществления данного способа.

Способ деформировання металлов с приложением пульсирующего осевого усилия и качательного движения инструмента

55 осуществляют следующим образом. Заготовку 1 устанавливают в нижнюю матрицу 2, которая связана с механизмом, соэ. дающим пульсирующее осевое усилие и осевое перемещение навстречу пуансону

3. Пуансон 3 связан сферической поверхностью 4 и приводится во вращательное круговое движение с помощью электродвигателя. Опорная поверхность 4 взаимодействует со сферической опорой, выполненной в верхней плите 5

Пример. Стальную эаготовкудиаметром 90 мм, высотой 15 мм укладывают в матрицу, верхним пуансоном произ- водят зажим заготовки между инструментами. Затем осуществляют-. круговое качательное движение верхнего инструмента с одновременным вертикальным перемещением навстречу заготовке. В момент контвкта инструмента с заготовкой и на протяжении всего процесса деформирования нижнему инструменту сообщают осевое гульсируюшее нвгружение, между циклами которого, т.е. в момент отсутствия нагрузки на evo опорной поверхности, осуществляют поворот верхнего инструмента.

Предлагаемый способ деформирования имеет следующие техннко-экономические преимушества но сравнению с известными способами сферодвижной штамповки:

k — уменьшается усилие деформнрова- ния, повышается качество иэделия и стойкость инструмента эа счет изменения условий контактного трения в очаге деформации; — уменьшается потребная работа для осуществления процесса эа счет того, что поворот инструмента происходит при . отсутствйи нагрузки на опорной поверхности.

Формула изобретения

Способ сферодвижной штамповки путем воздействия на заготовку осевого усилия н усилия, создаваемого колебательным движением ийструмента относительно заготовки, отличающийся тем, что, с целью уменьшения усилия деформнроввння, повышения качества иэделия и увеличения стойкости инструмента, на заготовку одновременно с приложением осевого усилия воздействуют пульсирующим усилием, в колебательное движение инструмента осуществляют в момент разгрузки инструмента от осевого усилия.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство

% 498075, кл. В 21 В 37/12, 1970.

2. Прогрессивные методы производства зубчатых колес и их технологичность.

М., Машгиэ, 1962.

3. Авторское свидетельство

_#_o 310718, кл. В 21 У 5/06, 1971.

62 6870 лу ьс . оставитель Н. Кулакова

Редактор Н. Вирко Техред H. Андрейчук Корректор Л, Веселовская

Заказ 5528/14 Тираж 1087 Подписное

UHHHHH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )N-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4