Способ формования армированных изделий

Иллюстрации

Показать всеРеферат

ОП И " " ". Я и зо ы ите н ия

Союз Советских

Соцыалистическкх, Республик

<»>627995

К АВТОРСКОМУ СВИДИВДЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено23.05.77 (21) 2490793/23-05

: с присоединением заявки №(23) Приоритет (43) Опублнковано15,10.78. Бюллетень № 38 (51) М. Кл.

В 29 С1 5/00

Гкударатввнвй кеиатет;

Фюаета Иевстра ИР аа дамам азобретвнай в вткрыткй (53} УДК 678.027., 94 (088.8 ) (45) Дата опубликования описания 29.Q8,78 (72} Авторы изобретения

В, А, Чемермазов, P. Г. Залялетдинов и Е. А. Трефилов (71) Заявитель (54) СПОСОБ ФОРМОВАНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ

Изобретение относится к области формования армированных изделий методом пропитки под вакуумом и давлением. ..Известен способ формования армиро ванных иэделий путем пропитки связующим под вакуумом и давлением в оснастке, содержащей жесткий корпус и эластичный пуансон. Уложенный в форму армирующий

Материал, перед пропиткой уплотняется до конечных размеров (lf.

1О

Недостатком указанного способа является то, что процесс пропитки предварительно уплотненного до конечных размеров армируюшего материала происходит узким фронтом (с торца изделия), в результате чего не обеспечивается равномерность пропитки и низка скорость пропитки

Наиболее близким к изобретению по технической сущности и достигаемому 2п результату является способ, по которому .обеспечение равномерности пропитки и увеличение скорости пропитки достигается путем подачи связукацего в пространство между пропитываемым материалом zs и эластичным пуансоном, установленным в жестком корпусе с зазором, и образованием фронта пропитки. Это обусловливает незначительное сопротивление движению связующего в наполнителе и высокую производительность процесса пропитки $2).

Однако указанный способ допускает применение невысоких давлений нагнетания связующего, не превышающих вакуумного. (не более 0,6-0,7 кгс/см ), вследствие чего возможно образование в местах повышенной плотности наполнителя и удаленных от места ввода связующего участков с различной степенью пропитки. Увеличение давления нагнетания связующего выше указанной величины приводит к эакупориванию системы вакуумирования, ввиду перетекания связующего в первую очередь по зазору между изделием и эластичным пуансоном.

Qemûî изобретения является повышение качества пропитки путем повышения давления связующего.

Uem достигается тем, что осуществляют с наружной стороны чехла подачу рабочей среды под давлением, не превышающим давления связующего.

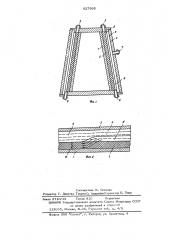

На фиг. 1 показана схема формования

5 изделия иэ стеклопластика; на фиг. 2— схема процесса пропитки.

Процесс формования армированных, иэделий заключается в следующем.

На жесткую герметичную оболочку матрицу 1 укладывают заготовку армирующего наполнителя 2, которые помещают в оснастку, состоящую из жестко го герметичного корпуса 3 и эластичного чехла 4, соединяемых с вакуумной систе15 мой через штуцер 5, с системой подачи связующего через штуцер 6 и с системой подачи рабочего тела через штуцер 7.

При этом жесткий корпус 3 выполняют несколько больше формуемого изделия таким образом, чтобы между поверхностью армирующего наполнитепя 2 и эластичным чехлом 4 был зазор 8, а между корпусом 3 и эластичным чехлом был зазор

9.

B процессе пропитки под суммарным воздействием вакуума и давления рабочего тела чехол 4 плотно прилегает к поверхности наполнителя 2, что препятствует прощьижению подаваемого под давлекием связующего по зазору 8. По мере продвижения фронта пропитки 10 в результате ослабевания воздействия вакуума, а следовательно, и суммы давлений от вакуума и рабочего тела, так как сила воздействия вакуума на жидкость ослабевает по мере удаления от ее поверхности, плотность прилегания. пленки к наполнителю 2 уменьшается, давление связующего в зазоре 8 становится больше суммарно-, го воздействия вакуума и давпения рабочего тела, что приводит к постепенному отрыву пленки от поверхности наполнителя ы, в результате чего фронт связующего в зазоре 8 перемещается в направлении пропитки.

После окончания пропитки подача связующего прекращается. Иэделие подвергается отверждению. В период отверждения величина давления рабочего тела устанавливается в зависимости от требуемой плотности материала.

Благодаря возможности подачи связующего под более высоким давлением, чем при существующем способе, хорошо пропитываются места с повышенной плотностью напопнителя и удаленные от места ввода связующего.

Использование предлагаемого способа формирования армированных изделий делает возможным получение изделий со стабильным содержанием связующего и позволяет повысить качество и, надежность выпускаемой продукции.

Ф ормула иэ обретения

Способ форм ования армированйых; изделий путем вакуумирования заготовки в эластичном чехле и подачи на нее под давлением связующего, о т и и ч а ю-. шийся тем, что, с целью улучшения качества цропитки путем увеличения давления связующего, осуществляют с наружной стороны чехла подачу рабочей среды под давлением, не превышающим давления связующего.

Источники информации, принятые во внимание при экспертизе:

1, Ашкенази E. К. и др. Детали иэ стеклопластика в судовом машиностроении.

Издат, Судостроение, Л., 1974, с. 13.)

2. Авторское свидетельство СССР

¹ 510381, кл. В 29 Ci 5/00, 1972;

@27995

Составителв Осипова Е. Палл око орректор

Т. Девятко ТехредО. Андре

Редактор . евя

ll жго од, ул. Проектная, Филиал ППП Патент, r. Ужгород, у .

810 Подписное

Заказ 5710/13 Тираж а ственного комитета Совета ета Министров СССР

ЫНИИПИ Государственного к ета

Ра шская наб., д., 3 035 Москва,. Ж-35, Р у с.