Устройство для зажима инструмента в шпинделе металлорежущего станка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВНДооИЛЬСТВУ

««629015 (61) Дополнительное к авт. свид-ву (22) Заявлено 11.05.77 (21) 2484634/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано25.10.78.Бюллетень № 39 (45) Дата опубликования описания zgЖ73

Z (51) М. Кл.

B 23 С 5/26

В 23 В 31/04

Государственный комитат

Совета Министров СССР ао делам изооретоннй и открытий (53) УДК 621 952.5 (088.8) (72) Авторы изобретения

B. Г. Абрамов и Л. И. Чистяков (71) Заявитель

Особое конструкторское бюро станкостроения (54) УСТРОЙСТВО ДЛЯ ЗАЖИМА ИНСТРУМЕНТА

В ШПИНДЕЛЕ МЕТЛЛЛОРЕЖУЩЕГО СТАНКА

Изобретение относится к станкостроению и может быть использовано в координатно- р аст оч н ых и других точ ных ста и ка х.

Известны устройства для зажима инструмента в шпинделе металлорежущего станка, содержащие шток, на конце которого установлена цанга, контактирующая наружными поверхностями зажимных элементов с размещенной в отверстии шпинделя втулкой, а внутренними — с головкой хвостовика зажимаемого инструмента.

Недостатком таких устройств является жесткое закрепление цанги на конце толкателя, что при перекосе ее заднего торца или сопряженного с ней торца штока вызывает появление боковых усилий на головке хвостовика зажимаемого инструмента; в итоге эти усилия перекашивают инструмент относительно оси вращения шпинделя; жесткое закрепление в шпинделе станка втулки не позволяет цанге компенсировать неточность изготовления, сборки или случайных смещений (от падения инструмента) головки хвостовика.

Цель изобретения — повышение точности центрирования инструмента посредством самоустановки цанги в радиальном направлении.

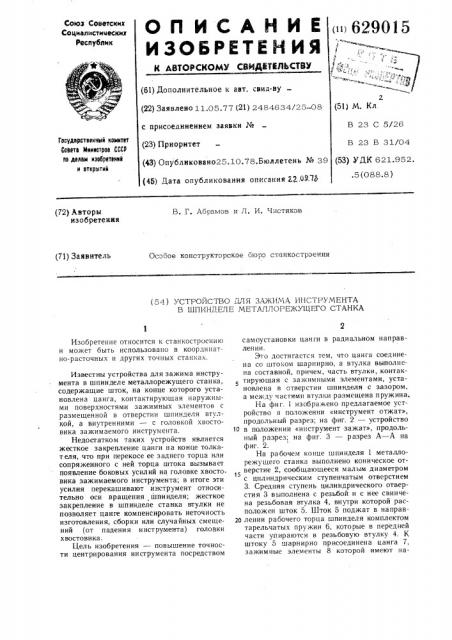

Это достигается тем, что цанга соединена со што"îì шарнирно,,а втулка выполнена составной, причем, часть втулки, контак тирующая с зажимными элементами, установлена в отверстии шпинделя с зазором, а между частями втулки размещена пружина, На фиг. 1 изображено предлагаемое устройство в положении «инструмент отжат», продольный разрез; на фиг. 2 — устройство

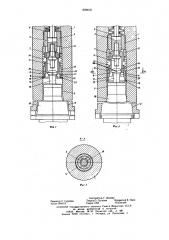

10 в положении «инструмент зажат», продольный разрез; на фиг. 3 — разрез А — А на фиг. 2.

На рабочем конце шпинделя 1 металлорежущего станка выполнено коническое от15 верстие 2, сообщающееся малым диаметром с цилиндрическим ступенчатым отверстием

3. Средняя ступень цилиндрического отверстия 3 выполнена с резьбой и с нее свинчена резьбовая втулка 4, внутри которой расположен шток 5. Шток 5 поджат в направив ленни рабочего торца шпинделя комплектом тарельчатых пружин 6. которые в передней части упираются в резьбовую втулку 4. К штоку 5 шарнирно присоединена цанга 7, зажимные элементы 8 которой имеют на629015 ружные 9 и внутренние 10 конусные поверхности. Шарнирное прнсоедннение цангн 7 к штоку 5 выполнено сопряжением внутренней шаровой поверхности на хвостовике цан,гн 7 с наружной шаровой поверхностью на бурте сгержня 11, свинченного со штоком 5.

В боольп1ей ступени отверстия З„расположена втулка, состоящая из двух частей — передней 12 и задней 13; распираемых пружиной 14, Передняя часть 12, установленная в отверстии 3 с зазором 4, опирается в ограничительное кольцо 15. В передней части 12 с одного конца выполнена выточка

16,. торец 17 которой выйолнен по внутренней конической поверхности. Передняя часть

12 установлена такнм образом, чтобы выточка 16 была направлена к коническому отверстию 2.

Предлагаемое устройство предназначено для зажима инструмента, снабженного хвостовиком 18, оканчивающимся стержнем 19 с головкой 20. Головка 20 имеет две наружные коннческие поверхности 21 и 22, обращенные друг к другу большими основаниями.

Зажимные элементы 8 цанги 7 находятся в сомкнутом состоянии. Это достигается тем, что перед термообработкой их прижимают к центру и сваркой прихватывают друг к другу. После термообработкн места прихватки сваркой сошлифовывают.

11редлагаемое устройство работает следующим образом.

Перед зажимам инструмента иажимным приводом (на чертежах не показан) производится сжатие комплекта тарельчатых пружин 6 и продвижение штока 5 с цангой 7 в переднее положение, при котором зажимные элементы 8 цанги ? располагаются внутри выточки 16. Инструмент своим хвостовиком .18 вводится в коническое отверстие

2. Головка 20 своей наружной конической поверхностью, раздвигая зажимные элементы 8, заходит внутр цанги иа эти элементы.

В таком положеннп головка инструмента зажимается упругими силами лепестков цанги через зажимные элементы 8.

Такое предварительное зажатие ннсгрумента унругими силами цанги создает большое удобство для оператора, так,как его руки освобождаются от необходимости поддерживать инструмент до окончання полного механического зажима. Это особенно ценно для станков с вертикальными шпинделями, так как оператору затруднительно удерживать одной руюй инструмент весом до 20 кг, а другой производить переключения по управлению зажимом инструмента.

Прн вертикальном паложеннн шпинделя инструмент от выпадения из цанги ? удерживается внутренними конуснымн. поверхностями 10 зажимных элементов 8, с которыми контактирует коническая поверхность 22 головки 20. Предварительное зажатие инструмента упругими силами гарантирует также стабильность срабатывания зажимающего устройства, потому что в этом случае исключается заклинивание зажимных элементов

8 при неполносгью введенной во внутрь цанги 7 головки 20.

По окончании предварительного эажатия

1в пронзводнтся основное зажатие инструмента. Для этого нажнмной прнвод отключается и комплект тарельчатих пружин освобождается от сжатия н перемещает шток 5 и скрепленную с ним цангу 7 внутрь шпинделя.

При движении цанги 7 внутрь шпинделя на-ружные конусные поверхности 9 зажимных элементов 8 взаимодействуют с внутренней конусной поверхностью 10 передней части

l2, под действием которой зажнмные элементы 8 смещаются к центру, окончательно зажнмая головку 20. При взаимодействии зажнмных элементов 8 е передней частью

12, последняя самоцентрнруется и этим компенсируются смещення головки 20. При расположении зажимных элементов 8 на внутренней цилиндрической поверхности перед ней части 12 происходит надежная фиксация зажимаемого инструмента.

В предложенном устройстве усилие передается по осн конического отверстия шпннделя, что обеспечивается шарннрным Йрисоединением п,анги 7 к штоку 5 и самоцентрированнем передней части 12. В итоге это дает возможность производить установку, заранее настроенного на размер инструмента с эксцентриснтетом 0,001 — 0,002 мм.

Устройство для зажнма инструмента и шпинделе металлорежущего станка, содер40 жащее шток, на юнце которого установлена цанга, контактирующая наружными поверхностями зажимных элементов с размещенной в отверстин шпинделя втулкой, а внутренними — с головкой хвсстовика зажимаемого ннструмента, отличающееся тем, что, с целью повышения точности цен-.рнрования инструмента посредством самоустановки цанги в, радиальном направлении, цанга соеди= иена со штоком шарнирно, а втулка выполнена составной, причем, часть втулки, контактирующая с зажнмными элементами 0 уста новлена и отверстни шпннделя с зазором; а между частями втулкн размещена пружина.

Источники информации, принятые во внимание при экспертизе:

1. Патент Франции ¹ 2087257, кл. В 23 Q 3/ОО, 19?l.

6290(5

Л

Фиг..т

Фиа l

Составитель Г, Довиар

Pena inop С. Суркова Техред О. Луговая Корректор Е. Папп

Заказ 5960/(3 Тираж (263 Подписное (И(ИИПИ Государственного комитета Сонета Министров СССР по делам изобретений и открытий

l 13035. Москва, Ж-35. Рэушская иаб.. д. 4/5

Филиал ППП с Патент>, г. Ужгород, ул. Проектная, 4