Устройство для ввода криогенного хладагента во вращающийся объект

Иллюстрации

Показать всеРеферат

О П

И С А- Й И Е

Союз Советсиик

Социалистических

Республик

<">629600

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ (.ВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заввлено 3011,76 (2I) 242185?/24-07 с присоединением заявки И (23) Приоритет (4 ) Оп Оликовано 251078 оллетеи )т- 39 (45) Дата опубликования описания 150978 (51) М. Кл.

Н 02 К 9/197

Н 01 Ь 39/02

Государственный комитет

Совета Министров СС С Р оо делам изобретений н открытий

4 (5З) УДК 621.313.713 (088. 8) A.А.Винокуров, Г.С.Горбунов, Ю.С.Попов, Ю.В.Скачков, N.Ô.Ôèëèïïoâ и Г.М.Хуторецкий (72) ЛВтоРЫ изобретеиия

Специальное конструкторское бюро Энергохиммаш (7ij) ЗайВИТЕЛИ и Производственное электромашиностроительное объединение Электросила им. С.N. Кирова (54) УСТРОЙСТВО ДЛЯ ВВОДА КРИОГЕННОГО

ХЛАДАГЕНТА ВО ВРАЩАЮЩИЙС Я ОБЪЕКТ

Изобретение относится к устройствам для ввода криогенного хладагента во вращающийся объект, например в ротор электрической машины, а также может применяться в установках по исследованию криогенных жидкостей в поле центробежных сил, Известно устройство для ввода криогенного хладагента в ротор электрической машины через вращающиеся один относительно другого элементы, содержащее вакуумноизолированную трубку пОдачи хладагента, входящую во вращающую приемную цилиндрическую вакуумноизолированную трубу, устройство содержит также подшипники и уплотнения для газообразного хладагента. Для сведения до минимума теплопритоков трубки выполнены из малотеплопроводного материала, н при- 0 мер нержавеющей стали, и вакуумноизолированы. Торцовые уплотнения расположены в области, удаленной от хладагентà tlj

Недостатком такого устройства. является повышение потери хладагента на испарение при переходе из неподвижной трубки подачи во вращающуюся приемную трубу, сложность и невысокая надежность в работе, так как его уп-. лотнения и подшипники работают без смазки и в среде застойного газообразного гелия.

Известно также устройство для ввода криогенного хладагента в ротор электрической машины, включающее трубку подачи хладагента, заходящую в вакуумноизолированный цилиндрический осевой калал, расположенный в полом валу ротора электрической машины с криогенным охлаждением. Осевой канал соединен с ротором при помощи радиальных каналов (2) .

Однако эти устройства сложны в изготовлении, ненадежны в работе и малоэффективны. При проходе хладагента, например жидкого гелия, через такое устройство ЬОЪ его жидкой фазы превращается в пар, Всв это приводит к повышению температуры и сопротивления при его движении.

Известно устройство для ввода криогенного хладагента во вращающийся объект, например, в ротор электрической машины, содержащее неподвижную вакуумноизолированную трубку подачи хладагвнта, введенную в полый вал с его торца, и закрепленную внутри вала, сообщающуюся с ротором воронку, 629600 ф! в которой размещен торец упомянутой трубки (3$

Недостатком этого устройства является также повышенное испарение жидкого хладагента при переходе иэ неподвижного элемента во вращающийся и высокие теплопритоки к хладагенту от вала:в местах соединения осевого канала с валом. Повышенное испарение хладагента объясняется тем, что хладагент, попадая из неподвижной трубки подачи во вращающийся осевой канал, 10 сталкивается с уже вращающимся слоем о, хладагента.В результате трения слоевхладагента генерируется теплота,что ведет к повышенному его испарению, Кроме того, испарению способствует также трение жидкого хладагента о, пар, который скапливается в центральной части осевого канала, так как жидкий хладагент и пар вращаются с разными скоростями.

Целью изобретения является повышение эффективности устройства путем снижения расхода хладагента и уменьшения к нему теплопритоков.

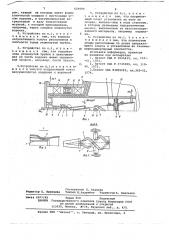

Это достигается тем, что предложенное устройство снабжено установленным вершиной в воронке направляющим конусом с каналами по его периферии для сообщения с ротором, каждый иэ которых имеет форму конической спирали с постоянным углом подъема, и вакуумноплотно закрепленной в валу тонкостенной втулкой, к которой присоединена, например, через сильфон упомянутая воронка, Вершина направляющего конуса мо- 35 жет быть расположена в плоскости торца упомянутой трубки, торцовая зона трубки и обхватывающая ее часть воронки моГут иметь одинаковый профиль, например, сопла Лаваля. Направляющий 4О конус может быть вакуумноплотно соеДинен с воронкой или установлен в ваЛу на опорах, выполгенных в виде стаканов, в которых размещены подпружиненные шарики, выполненные иэ малотеплопроводного материала, например керамики. При этом опоры могут быть расположены по длине направляющего конуса и установлены во вэаимноперпендикулярных плоскостях, На фиг, 1 схематически изображено устройство . ввода хладагента во вращающийся объем, разрез; на фиг.

2 — то же, узел Т;. на фиг. 3 — вид по стрелке A на фиг, 1.

Устройство для ввода хладагента во вращающийся объект включает неподвижную вакууумноизолирсаанную трубку 1 подачи хладагента, состоящую из двух частей, между которыми создается вакуум, Трубка 1 заходит бО с небольшим зазором в воронку 2, которая со стороны входа вакуумноплотно крепится через сильфон 3 к тонкостенной втулке 4 из малотеплопроводного материала, которая также вакуумно/ плотно прикреплена к концу вала 5 ротора. С другого конца воронка 2 вакуумноплотно соединена с направляющим конусом б, вершина которого заходит в воронку и расположена в плоскости торца трубки подачи хладагента.

К боковой поверхности направля1ощего конуса б крепятся трубки 7, которые образуют спиральные конические каналы, связывающие периферию воронки со входом во вращающийся ротор, Направляющий конус б установлен на малотеплопроводных опорах 8, содержащих крепящиеся к конусу при помощи, например, резьбового соединения стаканы 9, в которых установлены шари.ки 10 из малотеплопроводного материала, например керамики, и которые поджимаются пружиной 11 к внутренней поверхности полого вала 5. Опоры устанавливаются взаимно перпендику.— лярно между собой и осью вала 5. В объеме, созданном внутренней поверхностью вала 5 и.тонкостенной втулкой 4, воронкой 2, направляющим конусом 6, создается вакуум. Трубку подачи хладагента, втулку 4, сильфон

3, воронку 2, .направляющий конус 6 устанавливают соосно полому валу 5.

На концы полого вала 5 устанавливают втулки 12 при помощи резьбового соединения специального профиля таким образом, что канавки резьбового соединения образуют каналы, т.е. получается своеобразный теплообменник.

Вал вращающегося объема устанавливают на подшипниках 13, имеются также уплотнения 14 и 15 для разделения различных сред. Кроме того, имеется уплотнение 16 с регулируемой утечкой, через которое допускается дополнительный.перепуск образовавшегося в воронке холодного пара. Этот пар движется но кольцевому зазору, образованному трубкой 4 подачи хладагента с тонкостенной втулкой 4, навстречу теплопритокам к хладагенту по втулке 4 и трубке 1, Все узлы устанавливают в корпус 17, который с торца закрывают крышкой 18, Работает устройство для ввода хладагента во вращающийся объем следующим образом.

Жидкий хладагент из неподвижной трубки 1 подачи попадает в воронку 2.

На выходе иэ трубки подачи хладагент начинает подкручиваться направляющим конусом 6. В воронке 2, вращающейся вместе с валом 5, он также вовлекается во вращение и под действием центробежных сил перемещается на периферию воронки, где попадает в спиральные конические канали трубок 7. В кана» лах хладагент движется под действием центробежных сил, кроме того в них он разгоняется и откачивается из воронки самими каналами, т,е. спиральные каналы выполняют функцию насоса.

Иэ каналов хладагент попадает во

629600 вращающийся ротор. Выполнение каналов в виде спирали с постаянньм углом подъема обеспечивает движение хладагента с наименьшими потерями энергии. Образующийся в воронке пар частичнО ОтВОдится пО кальцРЗОМ j зазору между втулкой 4 и трубкой 1 через уплотнение 16 с регулируемой утечкой в камеру для сбора отработанного газообразного хладагента.

Количество каналов выбирают, исходя из нужд охлаждаемого объема, каждый )9 из каналов может подавать хладагент с одним и тем же давлением на входе, но с разным расходом. Потери на испарение хладагента за счет теплопритоков от вала сведены до минимума за счет соединения приемных вращающихся элементов для направления хладагента с валом через тонкостенную втулку и тепловой мост, с одной стороны, и за счет установки этих ю элементов на малотеплопроводных опорах с другой стороны, Тепловой мост, например, тонкостенная трубка и сильфон, значительна снижает теплопритоки.

Установка вращающихся направляющих элементов узла ввода на предлах<енных опорах обеспечивает минимальные теплопритоки от вала из-за точечного контакта опор с внутренней поверхностью вала, и в та же время позволяется центрировать направляющие элементы.

Соединение приемной горловины с объемом ротора при помощи спиральных конических каналов приводит к умень- 35 шению потерь жидкого хладагента на испарение за счет более организованного движения его после введения ва в ращающиес я элем е н ты. При попада н ии на стенки приемной горловины он пад 40 действием центробежных сил транспортируется на периферию горловины, затем попадает в спиральные конические каналы, где также разгоняется и откачивается ими из горловины. Кроме того, наличие спиральных конических каналов в случае ввода хладагента в ротор электрической машины со сложной системой каналов охлаждения сверхпровадящей обмотки позволяет. исключить влияние газовых пробок, возникающих от. теплопритоков са стороны сверхпроводящей обмотки и гидравлических по-. терь, на эфФек гивность охлаждения обмотки. Окружная скорость хладаген та приближается к окружной скорости ротора, чта снижает трение слоев хладагента адин о другой и о стенку приемной горловины, а значит и уменьшается парообраэование. уменьшение потерь жилкой фазы 60 хладагента на испарение йэ-за генерации тепла при. трении жидкости о пар, скапливающийся в центральной части .приемной горловины, ввиду различия их скоростей вращений достигается 65 установкой направляющего конуса. Устанавливают егo соосНо валу таким образом, что его вершина заходит в воронку и располагается в плоскости торца трубки подачи хладагента. Направляющий конус вакууумноплотно соединен с воронкой для предотвращения попадания хладагента в изолирующее вакуумное пространство. Хладагент в случае такой установки конуса транспор-.ируется по кольцевому зазору, а выделяющийся пар, который окружает направляющий конус, ввиду небольшой толщины его слоя закручивается со скоростью, близкой к скорости

Вращения хладагента, Кроме того, направляющий конус выполняет и другую функцию — к его боковой поверхности прикреплены трубки ° co спиральными каналами, что препятствует разрушению последних от действия центробежных сил.

Прю енение предложенного устройства обеспечивает более эффективную подачу хладагента для охлаждения Внутреннего объема, например, ротора электрической машины. Это дастигае-ся уменьш нием потерь хладагента на Нс парение за счет уменьшения :епловых потерь or вала, так как ус ганавка вращающихся элементов в ..алом валу выполняется через теплову з развязку, например сильфо.<, и <.лоры с малыми теплапритаками, Павы -es.ие: сект. =.êocти работы устройств:" достигается также снижением Вьцеления тепла путем уменьшения потерь на трение слоев хладагента один о другой, а также хладагента о вора:«<у и образующийся в центральной част- горловины пар за счет лучшего оТр.oäà егo из ВОрОнки и применения направляющего конуса, заходящего в приемную горловину.

В резуль тат з получают экономию расхода жидкой фазы хладагента, например, при ахла.<дении сверхпроводящей обмотки генегатора, обеспечивает более низкую темп ратуру охлаждаемого объекта при зада ейных параметрах .ладагента Ф

Формула изобретения

1. .Устройства для ввода криогенного хладагента во вращающийся объект, например в ротор электрической машины, содержащее неподвижную вакуумноизолированную трубку подачи хладагента, введенную в полый

Вал cего торца, и закрепленную внутри вала, сообщающуюся с ротором во-. ронку, в которой размещен торец упомянутой трубки, о т л и ч а ю— щ е е с я тем, чTo, с целью повышения эффективности, она снабжена установленным вершиной в воронке направляющим конусом с каналами по его гериферии для сообщения с рота