Оправка для изготовления изделий методом намотки

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Саюа Советских

Социалистических

Республик

1щ 630086 (61) Дополнительное к авт. свид-ву (22) Заявлено 06.06.77 (21) 2493108/23-05 (51) М. Кл.

В 29D 23/12 с присоединением заявки

Государственный комитет (23) Приоритет (43) Опубликовано 30.10.78. Бюллетень № 40 (45) Дата опубликова н ия описания 30.10.78 па делам изобретений и открытий (53) УДК 678.027.94 (088.8) (72) Авторы изобретения Ю. А. Исаков, И. А. Кожевин, В. Д. Протасов, В. И. Смыслов, В. Ф. Уткин, А. В. Федоров и С. А. Хомяков (71) Заявитель (54) ОПРАВКА ДЛЯ ИЗГОТОВЛ ЕН ИЯ ИЗДЕЛ И й

МЕТОДОМ НАМОТКИ

Изобретение относится к оборудованию для изготовления изделий из армированных полимерных материалов методом намотки.

Известны оправки для изготовления стеклопластиковых изделий намоткой, включающие жесткий корпус и установленную на нем надувную оболочку из эластичного материала, между которыми подается рабочая среда под давлением (1). 10

Ввиду того, что процесс отверждения связующего материала детали происходит при повышенной температуре, а также при удельных давлениях свыше 5 ати, долговечность надувной оболочки не превышает

3 — 5 циклов, после чего она разрушается.

Известна также оправка, включающая корпус, образующие рабочую поверхность сегменты и клиновый механизм их радиального перемещения (2). 20

Радиальное перемещение сегментов происходит за счет осевого перемещения центральной тяги с несколькими конусами по длине. Такой привод перемещения сегментов обеспечивает их четкое перемещение на 25 необходимый заданный размер по наружному диаметру, т. е. геометрически правильную внутреннюю поверхность изготовляемых деталей.

Однако наличие трения скольжения в 30 клиновых механизмах перемещения сегментов при высоких в них удельных давлениях и высокой температуре ведет к выжиманию смазки и возможности заклинивания механизма при работе.

Цель изобретения — увеличение надежности работы оправки.

Достигают это тем, что механизм радиального перемещения сегментов выполнен в виде многогранной надувной тонкостенной металлической оболочки, грани которой соединены между собой цилиндрическими выступами, расположенными в зазорах между сегментами, соединенными с корпусом посредством шарнирно установленных планок, причем многогранная надувная тонкостенная металлическая оболочка в зоне крепления планок к сегментам снабжена поперечной гофрировкой.

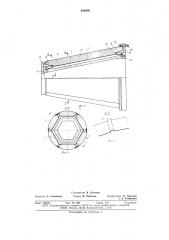

На фиг. 1 показано осевое сечение предлагаемой оправки; на фиг. 2 — ее поперечное сечение; на фиг. 3 — элементы надувной оболочки.

Оправка состоит из корпуса 1, на торцах которого закреплена тонкостенная металлическая оболочка 2 в виде многогранника, образуя между ними герметичную полость 3.

Сегменты 4 закреплены на корпусе 1 при помощи шарнирных планок 5 и 6, установ10 ленных на торцах оправки при помощи кронштейнов 7 и 8, причем один конец планки 5 выполнен без шарнира. Радиальное перемещение сегментов 4 ограничено кольцами 9 и 10. Оболочка 2 на стыках граней выполнена с цилиндрическими выступами 11, а в зоне закрепления планок 5 и 6 — с сегментами 4 с наружными гофрами

12. Для снятия готовой детали с оправки у большого ее торца установлено кольцо 13 и винты 14 для его осевого перемещения.

Зазоры между сегментами перекрыты планками 15.

Работает оправка следующим образом.

После намотки ленточного материала на наружную поверхность оправки полость 3 подключают к источнику питания и производят подкачку рабочей жидкости. При этом оболочка 2 начинает раздуваться за счет деформации цилиндрических выступов 11, сегменты 4 получают радиальное перемещение, и наружный диаметр оправки увеличивается. Ограничительные кольца 9 и 10 у торцов оправки служат для фиксации конечного размера разжатой оправки.

Причем при раздувании оболочки 2 ее прямолинейные грани опираются на сегменты 4, а в области жесткой заделки — на шарнирные планки 5 и б. В :v1cc..àx неподвижного соединения оболочки 2 с корпусом

1 шарнирные планки 5 и б имеют также нулевое перемещение, чем обеспечивается надежность крепления оболочки 2. Увеличение диаметральных размеров оправки происходит только за счет деформации цилиндрических выступов 11, незначительная

35 осевая деформация оболочки 2 происходит за счет поперечных гофр 12 у торцов оправки. Снятие готовой детали с оправки производят при помощи кольца 13 и перемещением винтов 14.

Применение предлагаемой оправки позволит обеспечить ее надежную работу при повышенных температурах и значительных удельных давлениях.

Формула изобретения

1. Оправка для изготовления изделий методом намотки, включающая корпус, образующие рабочую поверхность сегменты и механизм их радиального перемещения, отличающаяся тем, что, с целью повышения надежности работы оправки, механизм радиального перемещения сегментов выполнен в виде многогранной надувной тонкостенной металлической оболочки, грани которой соединены между собой цилиндрическими выступами, расположенными в зазорах между сегментами, соединенными с корпусом посредством шарнирно установленных планок.

2. Оправка по п. 1, отличающаяся тем, что многогранная надувная тонкостенная металлическая оболочка в зоне крепления планок к сегментам снабжена поперечной гофрировкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 478740, кл. В 29D 23/12, 1973.

2. Патент Франции N 2083021, кл.

В 65Н 75/00, 1971.

630086

Риа, 2

Редактор А. Соловьева

Заказ 1903/9 Изд. ¹ 696 Тираж 778 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель В. Осипова

Техред Н. Рыбкина

Корректоры: E. Хмелева и А. Степанова