Устройство для автоматического уюравления нагревом труб в проходной секционной печи

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ц630300

Со.оэ боветскик

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 21.12.76 (21) 2431115/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.10.78. Бюллетень № 40 (45) Дата опубликования описания 30.10.78 (51) М. Кл.

С 210 9/08

Государственный комитет

СССР (53) УДК 669.046.4:

:621.3.078 (088.8) по лелам изобретений и открытий (72) Авторы изобретения

В. М. Маркевич, Г. Н. Хейфец, И. И. Пичурин, В. И. Кретов, В. E. Бабуров, В. В. Соколов, В. В. Макаров, 3. О. Княжинский, В. К. Коломенский, Е. Л. Васильев и Л, М. Шифрин

Волжский трубный завод (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ НАГPEBOM ТРУБ В ПРОХОДНОЙ

СЕКЦИОННОЙ ПЕЧИ

Изобретение относится к трубной промышленности и может быть использовано при поточной термической обработке изделий в проходных малоинерционных печах, в частности в устройствах для автоматического управления нагревом потока труб с высокоразвитой поверхностью.

Известно устройство для автоматического управления нагревом труб в проходных секционных печах, включающее датчики температуры в кахкдой секции, потенциометр с задатчиком, регулятор температуры, исполнительный механизм и регулирующий орган. В таком устройстве усредненный импульс, сформированный от измерения температуры датчиками в каждой секции, входящей в зону регулирования, подается на регулятор, который изменяет расход топлива в зависимости от величины отклонения температуры от заданного значения для поддержания средней температуры зоны регулирования (1).

Недостатком известного устройства является невысокое качество термообработки труб, выражающееся в перегреве концов труб и значительном колебании температуры по всей длине труб. Это объясняется тем, что трубы движутся через печь не сплошным потоком, а с разрывами между соседними трубамп, гго ведет к резкому колебанию температуры в секциях и повышеншо удельного расхода топлива.

Целью изобретения является повышение качества термообработкп труб и снижение удельного расхода топлива.

Указанная цель достигается тем, что датчики температуры расположены по длине секции, составляющей зону регулирования, на расстоянии большем, чем величина максимального зазора между трубами, и меньшем, чем минимальная длина нагреваемых труб. Выходы датчиков соединены с входом регулятора средней температуры данной зоны, а выход регулятора — с входом исполнительного механизма, изменяющего расход топлива на зону.

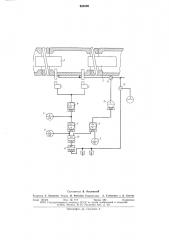

На чертеже показана принципиальная схема предлагаемого устройства.

Устройство включает датчики 1, 2 температуры, свизпрованные на проходящую труоу 3, вторичные приборы 4 и 5, задатчик б температуры, преобразователи 7 и 8, задатчик 9 расхода газа, импульсный регулятор

10, магнитньш усилитель 11, исполнительный механизм 12, измерительную диафрагму 13 и дифманометр 14.

Управление нагревом прп помощи устройства производится следующим образом, 630300

Усредненный сигнал от датчиков 1, 2 подается на вторичный прибор 4. Усредненпьш сигнал сравнивается с заданным задатчиком 6, а разбаланс через преобразователь 7 и встречно сигналу задатчика 9 поступает на вход регулятора 10, управляющего через магнитный усилитель 11 исполнительным механизмом 12. Расход газа измеряется измерительной диафрагмой 13 и дифманометром 14, работающим в комплекте с преобразователем 8 и вторичным прибором 5, с выхода которого сигнал обратной связи поступает в схему регулирования температуры.

Когда заданный конец трубы 3 начинает проходить первый датчик, величина усредненного сигнала температуры возрастает.

Объясняется это перегревом конца трубы.

Регулятор начинает уменьшать расход газа на секцию, тем самым охлаждая конец трубы. При прохождении торцом трубы первого датчика последний начинает повышать температуру, нагреваясь от кладки секции.

В этом случае величина усредненного сигнала температуры возрастает в большей степени, и регулятор снижает расход газа на секцию до минимума. Это позволяет исключить перегрев заднего конца. Передний конец трубы, двигающийся вслед за предыдущей, попадает в зону действия датчика 1, в это время задний конец предыдущей трубы уходит из зоны действия датчика 2. Усредненная температуры от кладки секции (датчика 2) и температуры конца последующей трубы (датчик 1) остается выше заданной и не позволяет регулятору

4 увеличить расход газа на секцию. Таким образом, труба входит в охлажденную секцию и не перегревается. При подходе торца трубы ко второму датчику средняя тем5 пература трубы оказывается ниже заданной, и регулятор увеличивает расход газа на секцию.

Использование предлагаемого устройства при термической обработке труб большого

10 диаметра обеспечивает высокую равномерность нагрева труб по длине; получение равномерного комплекса механических свойств при закалке по длине трубы; снижение удельного расхода топлива.

Формула изобретения

Устройство для автоматического управления нагревом труб в проходной секцион20 ной печи, содержащее датчики температуры в зоне, выходы которых соединены с входом регулятора средней температуры данной зоны, а выход регулятора соединен с входом исполнительного механизма, изме2,; няющего расход топлива на зону, о т л ич а ющ ее с я тем, что, с целью улучшения качества нагрева труб, датчики температуры в зоне расположены по длине зоны на расстоянии большем, чем величина максимального зазора между трубами, и меньшем, чем минимальная длина нагреваемых труб.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 377350, кл. С 21Р 9/00, 1966, 630300

Составитель В. Островский

Редактор 3. Ходакова Техред Н. Рыбкина Корректоры: А. Степанова н Л. Котова

Заказ 1916/6 Изд. № 717 Тираж 692 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2