Устройство для экструдирования заготовок

Иллюстрации

Показать всеРеферат

632426

55

Формула изобретения метра пресс-штемпель 9 с пресс-шайбой 10, на передней кромке которой выполнена фаска 11 той >ке конусности, что и конический переходный поясок 6. На рабочем торце пресс-шайбы выполнена центральная коническая Bl! ÿ.1èíà 12 с угасим при вершине конуса 2п. = 90 — 150 . Диаметр основания конуса определяется соотн ошен ие м D =

=d — (0,05 — 0,1) 1!, где d — диаметр меньшей полости втулки конте йнера, а L — общая длина втулки контейнера. Коническая поверхность впадины 12 сопрягается с конической поверхностью фаски 11. Втулка 3 снабжена периферийной кольцевой выточкой

l3, соответствуюшей по форме и размерам кольцевому выступу-упору 2 обоймы.

Втулка 3 взаимодействует с плунжером гидроцилиндра 14 подпора. Противоположным торцом втулка 3 жестко связана с тягами .

15, свободно пропущенными в отверстие траверсы 16. Длина камеры 5 большего диаметра составляет 0,25 — 0,3 общей длины втулки 3 контейнера, при этом отношение большего диаметра полости втулки (камера 5) к меньшему диаметру (камера 4) лежит в пределах 1,1 — 1,7. Позицией 17 обозначена заготовка, помещенная в меньшую по диаметру камеру 4 втулки, позицией 18 — образовавшийся в камере 5 фланец заготовки, а позицией 19 — полученное пресс-изделие.

Камера 4 втулки контейнера согласована по диаметру с пуансоном 7 и укрепленной на нем матрицей 8, а камера 5 — с прессштемпелем 9 и пресс-шайбой 10.

Устройство работает следующим образом.

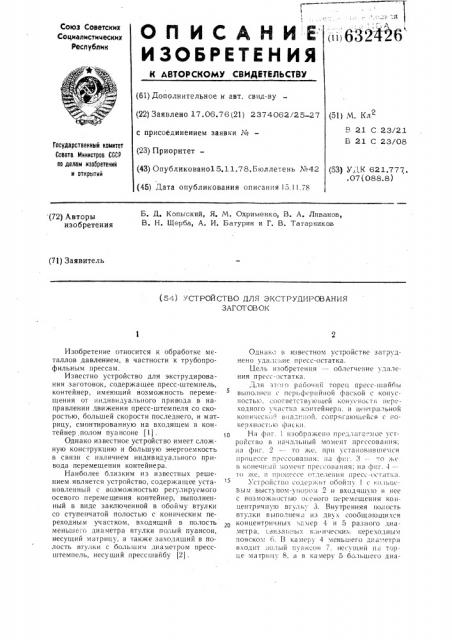

Нагретую заготовку 18 помешают в меньшую по диаметру камеру 4 втулки контейнера до упора в матрицу 8, причем втулка

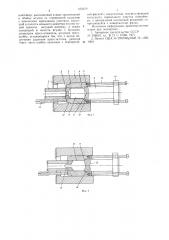

3 в момент загрузки заготовки отведена в исходное положение. Длина заготовки при этом выбирается так, чтобы ее задний торец выступал за пределы переходного конического пояска 6, занимая часть обьема соседней камеры 5. Затем пресс-штемпель 9 от привода перемещают в направлении матрицы 8, и пресс-шайба 10, войдя в контакт с заготовкой 18, врезается в ее торец своим ребром, образованным фаской 11 и конической впадиной 12 (см.фиг. 1). B результате часть металла заготовки, расположенная ближе к ее периферии, заполняет кольцевое пространство между фаской 11 прессшайбы, переходным пояском 6 и боковой стенкой камеры 5, образуя фланец заготовки 18. При дальнейшем перемещении прессштемпеля усилие передается одновременно на торец заготовки и через фланец заготовки 18 — на втулку 3 контейнера, которая приходит в движение вместе с металлом заготовки и пресс-штемпелем. Из канала матрицы 8 начинает выдавливаться пресс-изделие 19 (фиг. 2). Общее усилие привода пресс-штемпеля разделяется теперь на две части, одна из которых осушествляет выдавливание заготовки, а другая перемешает

50 втулку контейнера в ооойме 1 по направлению к матрице 8. Сопротивление перемешению втулки 3 оказывают только силы трения по внутренней поверхности камеры 4, где расположен основной объем заготовки, и давление плунжера гндроцилиндра 11 подпора, взаимодействующего с передним торцом втулки. Гидроцилиндр подпора необходим в начальной стадии прессования для обеспечения начала истечения, а при установившемся истечении — для регулирования кинематического коэффициента К„= >" " ", где Ve„„.—, скорость перемещения втулки контейнера;

V.,„..., — скорость движения пресс-штемпеля.

В процессе прессования Во фланец заготовки 18 непрерывно поступает металл, оожимающий втулку контейнера от торца пресс-шайбы. При этом фланец заготовки

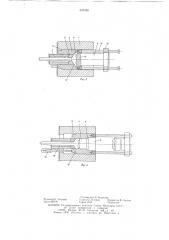

18 утолшается, а втулка 3 опережает прессштемпель 9, т. е. выдерживается соотношение V„-., -, )V„.:; .; Таким образом, с этого момента процесс прессования идет в режиме активного прессования, когда силы трения между материалом заготовки и стенками полости втулки контейнера не препятствуют, а способствуют истечению. В конце рабочего хода (см. фиг. 3) втулка 3 контейнера своей периферийной выточкой 13 входит в контакт с выступом †упор 2 обоймы 1, и перемешение втулки прекращается. При этом утолстившийся фланец заготовки 18 становится частью пресс-остатка.

Затем пресс-штемпелю 9 сообщают обратный ход, отводя его в исходное для загрузки очередной заготовки положение. В процессе обратного хода траверса 16 воз, еиствует на головки тяг 15, которые тем самым подают назад жестко связанную с ними втулку З,контейнера. В результате этого перемещения конический поясок 6 втулки свертывает фланец заготовки 18 до диаметра камеры 4 (см. фиг. 4). После этого изделие 19 с пресс-остатком выводят из втулки контейнера вместе с пуансоном 7 и матрицей 8, а затем осуществляют отделение пресс-остатка от изделия с помощью известных средств, после чего цикл повторяется. Выполнение рабочего торца пресс-шайбы с фаской, соответствующей по конусности коническому переходному пояску, соединяющему камеры втулки, и с центральной конической впадиной упрощает конструкцию пресса и облегчает формирование фланца из прессуемой заготовки и удаление пресс-остатка.

Устройство для экструдирова ния за готовок, содержащее установленный с возможностью регулируемого осевого перемегцения

632426

/,7 17 Ф /д фиг.! г и контейнер, выполненный в виде заключенной в обойму втулки со ступенчатой полостью с коническим переходным участком, входящий в полость меньшего диаметра втулки полый пуансон, несущий матрицу, а также 5 заходящий в полость втулки с большим диаметром пресс-штемпель, несущий прессшайбу, отличающееся тем, что, с целью оолегчения удаления пресс-остатка, рабочий торец пресс-шайбы выполнен с периферий- 10 ной фаскоГГ с конусностью, соответствующей конусности переходного участка контейнера, и центральной конической впадиной, сопрягающейся с поверхностью фаски.

Источники информации, принятые во вчимание при экспертизе:

1. Авторское свидетельство СССР

¹ 296610, кл. В 21 С 27/00, 197!.

2. Патент США № 2920760,,ЧКИ 72 — 259, 1960.

632426

В,у УУ иг. Ю

7т и б

1">иг. 4.

Составитель Р. Радькова

Редактор И. Острова Тскрсд О. Луговая Корректор В. Сердгок

Заказ !>457/б Тираж 1045 Подписное

ЦНИИПИ Государственного комитета (:овета Министров СССР по делам изобретен ий и открытий ! 13035, Москва, Ж-35, Раушская наб., д. 415

Филиал ППГ! «Патент >, г. Ужп>род, ул. Проектная. 4