Способ изготовления кольцевых изделий

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 632450

ИЗОБРЕТЕН ИЯ

" ° =,.-. кн ческая!...-;.1:vI Iz Д

Союз Советских

Социалистических

Республик к лвто ском саидитпльств (61) Дополнительное к авт, свил-ву (22) Заявлено 04.10.77 (21) 2423423/25-27 с присоединением заявки ." (23) Приоритет (43) Опубликовано15.11.78. Бюллетень %42 (45) Дата опубликования описания !й.

В 21 Н 1/06

Государственный ионитет

Совета Министров СССР по делам изобретений н открытий (53) У К 62 1. 77 1, .29 (088.8) Ф

B. И. Хейфец, 10. Е. Коваленко, М. И. Сгароселецкий, В. Х. Касьян и Г. С. Фокина (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗЙЕЛИ11

Изобретение относится к обработке мет l;Iлов давлением и может быть использовано при изготовлении цельнокатаных изделий типа колец для крупногабаритных подшипников, венцов, силовых колец для авиа - и машиностроения.

Известен способ изготовления кольцевых изделий путем свободной осадки заготовки, прошивки ее и прокатки на кольцевых проI"IxIII! x станах.

Однако известным способом невозможно

»о получить кольцевые изделия сложной конфигурации по торцовым поверхностям.

Известен способ кольцевых изделий путем прокатки вращающейся кольцевой заготовки с оожатием ее в радиальном направлении.

Этим способом нельзя получить кольца с отношением высоты В к толщине S»енее 0,5.

Целью изобретения является расширение технологических возможностей.

Для достихкения цели после обжатия заготовки в радиальном направлении ее подверга1от 1ополнительному обжатию с разворотом металла заготовки путем постег:енного изменения направления обжат! я от радиального к осевому.

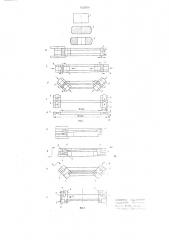

На фнг. 1 схематично изображен те нологический процесс осуществления cпособа; на фиг. 2 — технологический 11pol;icc изготовления деталей сложной формы.

Исходную сплошную заготовку 1 свободно Осаживают на конечн) ю вьlсоту кольца 2 и прошивают ее на прессе. Затем lldлученное кольцо-заготовку 3 подвергают обжатию в радиальном направлении!I» комбинированном молоте или чсрновом кольцепрокатном стане с получением необходимого профиля заготовки 4 (фпг. 1, а).

После получения необходимого в радиальном направлении профиля профилировапную заготовку 4 передают на валковое устройство, состоягцее из приводны валков 5 и нажимных холостых валков 6, которые обжимают профилированную заготовку 4 та1 им Образом, что наг! ра в ление Обж(1тия пос тепенно из»еняется от радиального (ф I 1, 171 к осевому (фиг. 1, г). При этом»оменты сил с противоположными знакамп, действi Ioгцими в диаметральной плоскости разворачивают заготовку (фпг. 1, а, c ) 1 аким 00разом, что нарi жная Ж и вн»тренняя F. поверхности переме1цаются на торец коль6" 24 0 ца, а торцы заготовки К и H перемещак|тся, образуя внутреннюю и наружную il0верхности.

Угол разворота металла зависит от профиля кольца. В предлагаемом варианте разворот металла -производят на угол 90 .

В других случаях угол разворота может быть иной. Например, в случае получения конических колец процесс разворота и обжатия прекрашается при угле менее 90 и зависит он от конусности (рис. 1, поз в) .

Заго говку из кованого слитка стали марки 20х2НЧА диаметром 450 мм высотой 520 мм, весом 650 кг нагревают до температуры деформации 1230 — 1260 С. 3атем на прессе осаживают, прошивают и калибруют по высоте на размер, соответствуюший величине калибра коренного валка кольцепрокатного стана. В данном примере на высоту 220 — 250 мм, соответству|о|цую толщине готового кольца 225 мм.

После калибровки заготовка 4 подвергается прокатке на радиальном кольцепрокатном стане с деформацией 80 /o от общей деформации, необходимой для изготовления готового кольца из заготовки 4.

После прокатки на кольцепрокатном стане и получения на нем необходимого чернового профиля заготовку 4 передают на валковос устройство, состоящее из приводных валков 5 и нажимных холостых валков 6, которые непрерывно обжимают ее таким образом, что направление обжатия постепенно изменяется от радиального к осевому.

При этом моменты сил с противоположными знаками, действующими в диаметральной плоскости выворачивают и деформируют заготовку 4 таким образом, что высота заготовки В переходит в толщину готового кольца, а толшина S в его высоту В, В процессе вывора.ивания под дейсгвие:i налKoBGt.o. устройства заготовка 4 непр| ры«||о врашас-.ся и обжимзется валкам: 5 до ||олучения окончательного профиля и размеров кольца.

В случае получения конических колец процесс выворачивания и обжатия прекра|цают на заданном угле менее 90 .Перераспредетение общей деформации между кольцепрокатным станом и валковым устройст10 вом зависит от размеров кольца, конфигурации поперечного сечения кольца и угла его поворота.

Аналогичными приемами можно получать кольца для упорных роликовых подшипников по ГОСТ 5380 — 50, конструкционных колец с профилем по торцовым граням для машиностроителей, различных конусных колец для авиационной промышленности i!!»олец с отношением высоты к толщине менее 0,5.

Способ обеспечивает получение кольцевых изделий сложной конфигурации с размерами профиля приблизительными к чнстовым размерам, что позволяет значительно сократить расходный коэффициент металла за счет уменьшения потерь при последуюшей

25 механической обработке.

Формула изобретения

Способ изготовления колы|евых изделий путем прокатки вра|цаюшейся кольцевой заготовки с обжатием ее в радиальном направлении, отличающийся тем, что, с целью расширения технологических возможностей после обжатия заготовки в радиальном направлении ее подвергают дополнительному обжатию с разворотом металла заготовки

35 путем постепенного изменения направления обжатия от радиального к осевому.

63245(!

/ д:> уд,7 у / .! ф ь

Риг. i

l!!

Ж и

;Р

Щг. 2 —— ; рД: !

Длит

1 ф

1, !

4 . г !

=4! 111!И!1! I .тд „.д -!.:-| t:Ii; æ I (> I 5 1

l l! I I I !