Способ подготовки металлического лома к переплавке

Иллюстрации

Показать всеРеферат

О П H- (,"А- Н-И Е

ИЗОБРЕТЕНИЯ (1632745

Союз Советских

Социалистических

Респубпик

К АВТОРСКОМУ СВИДГТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 05.03.77 (21) 2461159/22-02 с нрисоелииением заявки % (23) Приоритет (43) Опубликовано 15.11.78.Бюллетень № 42 (45) Дата опубликования описания 15.1178 (51) М. Кл.

С 22 В 7/00

Государственный комитет

Совета Министров СССР ио делам изобретений и открытий (SS) УДК „9..4 (088.8) (72) Авторы изобретения

A. В. Рудик, A. А.01амрай и С. М. Полякова

Pl) Заявитель

Донецкий ордена Трудового Красного Знамени политехнический институт (54) СПОСОБ ПОДГОТОВКИ МЕЛКОГО МЕТАЛЛИЧЕСКОГО

ЛОМА К ПЕРЕПЛАВКЕ где А—

Изобретение относится к области

:металлургии и может быть использовано при подготовке сырья к переплаву.

Известен способ получения алюминия иэ вторичного сырья, основанный на 5 введении исходного сырья в солевой раствор, перемещении и последующем извлечении (1) .

Недостаток известного способа состоит в том, что вследствии высо- 10 кой температуры процесса и большой глубины солевой ванны возможен взрыв, либо выброс жидкого металла.

Бель изобретения — повышение вэрывобезопасности процесса сушки. lS

Температуру солевого расплава поддерживают в месте загрузки материала 300-500 С н 200-300 С в месте его разгрузки, причем скорость перемещения лома определяют по формуле: @ Y=

Я

Ф нт(С ьТ+001-0,2С ьТ 001-0,2 (. ) коэффициент пропорциональнос25 подводнмая тепловая мощность, квт; масса металлолома, кг; теплоемкость металлолома, ккал/кг. С;

С вЂ” теплоемкость загрязнений, ккал/кг- С; скрытая теплота парообраэования загрязнений, ккал/кг;

4т — разность температур солевого расплава и поступающего металлолома, С; толщина слоя перемещаемого металла, м, причем глубину солевой ванны поддерживают равной 1-3 толщины слоя перемещаемого металлолома, а образующиеся при сушке газы отвопятся через газоход.

Способ осуществляют следующим образом.

Металлолом погружается в нагретый солевой расплав и перемещается вдоль ванны. При этом он изолируется от воздуха слоем расплава, что защищает

его от окисления. Способ сушки позволяет испольэовать элентроподогрев, либо подогрев высокотемпературными газами. В начале ванны удаляется максимальное количество загрязнений, лом нагревается н транспортируется через слой расплава с постепенным понижением температуры так, что на выходе лом имеет минимальную температуру и, как следствие, пониженную

632745 окисляемость. Скорость перемещения задается тепловой мощностью, подэодимой к солевому раснлаву в процессе сушки, а также коэффициентом загрязненности металлолома и легко задает. ся по исходным данным ломас

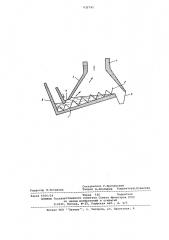

На чертеже предстаэлена предлагаемая сушилка.

Сушилка состоит из ванны 1, наклоненной под углом 10-30 к горизонту, и шнека 2,помещенного в ней.Над ванной выполняется стенка Э под углом

45-60 г к горизонту. Стенка снабжена отверстием 4 на расстоянии 0,1-0,5 диаметра шнека от шнека. Ванна соединена с питательным бункером 5 и приемным бункером 6. Наклонная стенка 3 переходит в газоход 7.

Сушку мелкого металлолома осуществляют следующим образом.

Через питательный бункер лом подается в ванну. В начале ванны находится солевой расплав с толщиной слоя, обеспечивающего нрикрыэание слоя перемещаемого металлолома, при температуре 300-500 С. В этом диапазоне температур обеспечивается высокая скорость испарения влаги с масел. Затем лом перемещается эдоль ванны, разогревая необогреваемый расплав и одновременно снижая свою температуру до 200-300 С. Отходящие газы проходят через поверхность солевого расплава и выводятся через газоход.

Скорость перемещения лома определяется скоростью испарения влаги и гласел, а также мощностью теплоисточника. При этом тепло расходуется на разогрев лома до температуры жидкого расплава, разогрев влаги и масел до температуры испарения и испарение влаги и масел.

С учетом этих факторов производительность определяют по формуле

Д

ГП(С. ьТ+004-0,2С hT+004-02 4) г где 0,01-0,2- — коэффициент загрязнения лома.

Тогда максимальная скорость перемещения его определится,как

Р

Ч

А где A — коэффициент, определяемый конструктивными особенностями сушильного устройства.

Выделяющиеся пары уносятся с помощью тяги, создаваемой отверстием в верхней стенке ванны и газоходом.

Пример. На лабораторной установке, представляющей собой прямоугольную металлическую форму размерами 300х100х70 мм проводят сушку алюминиевои стружки в солевом расплаэе на основе 2пС 2 . С одной стороны ван-, ны поддерживают температуру 500 С, о а с другой 200" С. Навеска алюминиевой стружки весом 20 г с коэффициентом загрязнения 0,1 помещается в крупноячеистую стальную сетку и затем вдоль ванны. При этом наблюдается бурное выделение газов. Процесс сушки считается законченным после окончания газовыделения, причем ског рость сушки уменьшается с увеличением коэффициента загрязнения.

Температура высушенной стружки в конце процесса составляет 210 С.

Проводят опыты сушки стружки с

)О различным коэффициентом загрязнения.

Изменяют время сушки. Так, при коэффициенте загрязнения К 0,1 время сушки составляет 11 с; для

К 0015 с, а для К 02-15 с.

15 В случае непрерывного переплава стружки, применяемого после сушки е . стружку можно направлять непосредственно после высушивания на переплав.

А разогрев расплава и стружки может

20 осуществляться отходящими газами из плавильной печи, что дает утилизацию тепла, снижение температуры отходящих газов.

Сгособ прост в осу:цествлении и может быть осуществлен на любом предприятии, нуждающемся э сухой стружке.

Способ обеспечивает взрывобеэопасность процесса сушки,так как все выделяющиеся пары и газы сразу же удаляются из ванны,а снижение температуры по длине ванны обеспечивает малую степень окисления стружки ° Малый слой солеэого расплава над металлоломом так же способствует понижению взрывобезопасности процесса.

35 Формула изобретения

С*особ подготовки мелкого металлического лома к переплавке, основанный на сушке исходного сырья при введении его в солевой расплав, переме40 щения и дальнейшем его извлечении, отличающийся тем, что, с целью повышения вэрывобезопасности процесса сушки, температуру солевого расплава поддерживают в месте эагруз45 ки материала 300-500 С и 200-300 С в месте его разгрузки, причем скорость перемещения лома определяют по формуле

ЧИ

П1(С, ЬТГО,О1-0,2С ЬТ+О,О4-02 L) )

50 где A — коэффициент прОпОрциОнальнОсти1

С1 — подводимая мощность, квт1

tn — масса металлолома, кг;

С вЂ” теплоемкость металла, 1 о ккал/кг С;

С вЂ” те лоемкость загрязнения, ккал/кг. С;

" — скрытая теплота парообразования загрязнений, ккал/кг;

ЬГ- разность температур солевого

60 расплава и поступающего металлолома, С;

Источники информацйи, принятые во внимание при экспертизег

1. Патент ФРГ М 1115466, кл. 40 а, 50/20, 1967.

632745

Составитель Г. Кричевский

Техред A. Алатырев Корректор Н. Ковалева

Редактор Н.Потапова

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Закаэ 6506/24 Тираж 730 Подписное

ЦНЯЯПЯ Государственного комитета Совета Иинистров СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5