Оправка для холодной прокатки труб

Иллюстрации

Показать всеРеферат

(1116348О5

Союз шиитских

00 ::иали".,Тических а ",тгфя и к

N АВХОГСИ ЗМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное и авт. свпд-ву (22) Заявлено 30.12.76 (21) 2435408/22-02 с присоединением заявки ЛЪ (51) М. Кл."4ь

В 21Â 25/00

B 21В 21I00

А,1

;I0 делим и вбиияиий и от! .;:.;.тпй (43) Опубликовано 30.11.78. Бюллетень М 44 (53) УДК 621.774.07 (088.8) (45) Дата опубликования описания 30.11.78 (72) Авторы изобретения

C. С. Корякин, В. H. Шамраев и Г, И. Перевалов (71) Заявитель (54) ОПРА" ÊA ДЛЯ ХОЛОДНОЙ ПРОКАТКИ РУБ

ГоеУдаРствеииый комитет (23) Приоритет

Изобретение относится к трубопрокатному производству и касается усовершенствования впутрсннего инструмента.

Известна самоустанавливающаяся оправка для холодной прокатки труб, содержащая хвостовнк с односторонним упором и рабочий конусный участок (1).

Известная оправка применяется для прокатки труб ограниченной длины при наличии поворота пх за цикл прокатки, что уве- 10 личивает продолжительность процесса прокатки и снижает производительность.

Наиболее близким техническим решением к предложенному является оправка для холодной прокатки труб, содержащая хво- 15 стовик и рабочий конус с диаметрально ,расположенными на прилегающей к хвостовику части его лысками уменьшающейся ширины в сторону меньшего основания рабочего конуса (2). 20

Однако известная оправка не может быть использована при непрерывном бухтовом процессе прокатки и не имеет возможности самоустаиовки в процессе прокатки.

Целью изобретения является обеспечение 25 самоустановки оправки при непрерывном процессе прокатки.

Для достижения этой цели в предлагаемой оправке для холодной прокатки труб, содержащей хвостовик и рабочий конус с 30 диаметрально расположенными на прилегающей к хвостовику части его лысками уменьшающейся ширины в сторону меньшего основания рабочего конуса, лыски по длине оправки расположены с наклоном в сторону меньшего основания рабочего конуса, составляющим 0,70 — 0,95 наклона образующей рабочего конуса.

Выполнение лысок с наклоном, составляющим 0,70 — 0,95 наклона образующей рабочего конуса, обсспечивает перемещение оправки з направлении, противоположном направлению прокатки, а тем самым появляется возможность бухтовой прокатки труб без их поворота.

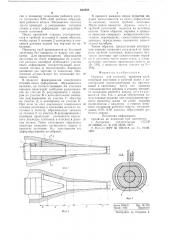

1-1а фиг. 1 представлена предлагаемая оправка в разрезе; на фиг. 2 — то же, вид сверху; на фиг. 3 — разрез А — А на фиг. 1.

Оправка для холодной пилигрнмовой прокатки труб содержит рабочий конус, образованный стержнем 1 и охватывающей его головкой 2, и хвостовик, составленный из одностороннего упора 3 н шайб 4. Фиксация головки относительно стержня осуществляется за счет спл трения, возникающих прн плотной посадке.

На прилегающей к хвостовпку части рабочего конуcB на длине 0,40-- 0.95 длины головки 2 выполнены лыски 5 уменьшающейся ширины в сторону меньшего основания рабочего конуса и расположены к нему с наклоном по длине оправки. Наклон лы634805

Рцг. моиг. Х

Puv. 2

Типография, пр. Сапунова, 2

3 сок к меньшему осноьанию рабочего конуса составляет 0,70 — 0,95 наклона образующей рабочего конуса. Уменьшение наклона лысок приводит к уменьшению толщины стенки в очаге деформации при редуцировапии заготовки.

Перед прокаткой оправка устанавливается в трубной заготовке 6 таким образом, чтобы лыски 5 головки 2 находились в плоскости разъема валков (на чертеже не по- 10 казаны).

Прокатка труб производится из бухтовой заготовки без поворота се вокруг оси прокатки. Для предотвращения образования заусенцев на очаге деформации по плоскости разьема калибров необходимо участок очага деформации, соответствующий конической головке 2, овализнровать боковыми роликами (на чертеже пе показаны). Овализацию осуществляют без изменения тол- 20 шины стенки.

В процессе формирования поперечного сечения очага деформации, образованного валками, на соответствующих им участках оправки происходят свободное редуцирова- 25 ние на участке Б, редуцировапие с подпором на участке В и дополнительное свободное редуци рование на участке Г; обжатие на участке Д и калибровка на участке E.

При этом за счет овализации поперечного 30 сечения заготовки и затекания металла заготовки в полость, образованную лысками на головке 2, на участке В редуцирования с подпором происходит уменьшение наружного диаметра заготовки в плоскости разь- 35 ема валков. Такое уменьшение наружного диаметра позволяст осуществить подачу п прокатку заготовки без закусывапия его деформирующими калибрами.

В процессе каждого цикла прокатки оправка выталкивается из очага деформации на вели и пу подачи трубной заготовки.

После цикла прокатки оправка вместе с трубной заготовкой подается на величину подачи. Таким образом, оправка в процессе прокатки совершаст возвратно-поступательное перемещение, самоустанавлпваясь, занимает определенное положение относительно калибров.

Таким образом, предлагаемая конструкция оправки позволяет отказаться от поворота трубной заготовки, использовать оухтовую заготовку при самоустаповке оправки и, вслпчпть число ходов стана, а следогатсльно, увеличить производительность на

10 50% и повысить выход годного па 5—

15о/

Формула изобретения

Оправка для холодной прокатки труб, имеющая хвостовик и рабочий конус с диаметрально расположенпымп на прилегающей к хвостовику части его лысками уменьшающейся ширины в сторонл меньшего основания рабочего конуса, о т л и ч а юща я с я тем, что, с целью обеспечения самоустановки оправки при непрерывном процессе прокатки, лыски по длине оправки расположены с наклоном в сторону меньшего основания рабочего конуса, составля|ощим 0,70 — 0,95 наклона образующей рабо его конуса.

Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство СССР № 500829, кл. В 21В 25/00, 1971.

2. Патент ФРГ № 1602118, кл. 7а, 21/00, 1967.

Заказ 2053/2 Изд. № 724

Тираж 1045 Подписное