Устройство к радиально-ковочной машине для фиксирования заготовки при ковке

Иллюстрации

Показать всеРеферат

0 П И С А Н И Е (11634829

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 23.02.77 (21) 2455802, 25-27 (51) М. Кл.-"

В 21J 7/16

Ь 21J 13/08 с присоединением за!1 нк11 ¹ (23) Приоритет

Гасударственный комитет (43) Опубликовано 30.11.78. Б|оллстс!1ь ¹ 4 : (53) УДК 621.73 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 30.11.78 (72) Авторы изобретения

В. С. Свердлова и Е. А. Савинов (71) Заявитель Рязанский завод тяжелого кузнечно-прессового оборудования (54) УСТРОЙСТВО К РАДИАЛЬНО-КОВОЧ НОЙ МАШИ НЕ

ДЛЯ ФИКСИРОВАНИЯ ЗАГОТОВКИ ПРИ КОВКЕ

Изобретение относится к области кузнечно-прессового оборудования, а именно к вспомогательным устройствам радиальноковочных машин для фиксирования заготовки при ковке.

Известно устройство к радиально-ково-!ной машине для фиксирования заготсвки при ковке, содержащее установленную на основании зажимную головку, снабженную приводом перемещения, имеющим предо- 10 хранительные клапаны, насос, а также узел регулировки усилия прижима заготовки (1).

Однако это устройство обладает п,>II Ilженными скоростью и надежностью раоо- 15 ты, что обусловлено с одной стороны сложностью конструктивного выполнения его элементов, а с другой стороны необходимостью многократной остановки радиальноковочной машины в процессе настройки 20 устройства по усилию прижима заготовки.

С целью повышения скорости и надежности работы в предложенном устройстве узел регулировки усилия прижима заготовки выполнен в виде смонтированного на 25 подви>кной плите, установленной на основании за>кимной головки, поворотного эксцентрикового вала с размещенной на нем втулкой, а также связанного с одним из предохранительных клапанов штока с ро- 30 ликом, взаимодействующим с поверхностью плиты, эксцснтрнкового вала и втулки.

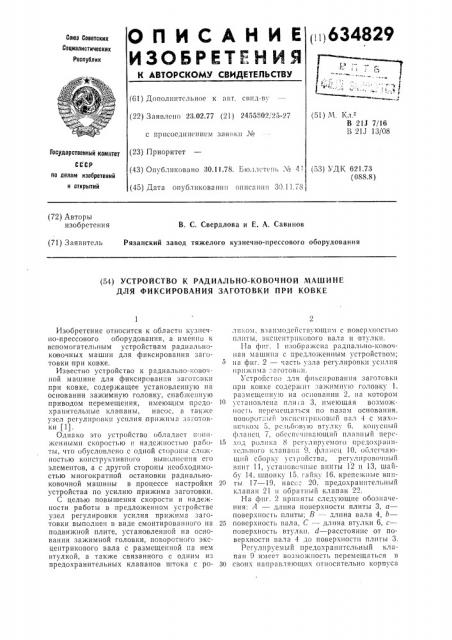

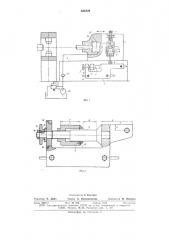

11а фиг. 1 изображена радиально-коночная машина с предложенным устройством; на фиг. 2 — часть узла регулировки усилия н р !!жима ".а Готовки.

Устройство для фнкснровання заготовки при ковке содер>кнт зажнмную головку 1, размещенную на основании 2, на котором установлена пли а 3, имеющая возможносг! перемещаться по п азам основания, поворот; ый экспоHI pèl îâûé вал 4 с макоьч1чком 5, рсзьбовук> втулку 6, конусный флансц 7, обеспечивающий плавный персГод рОЛIIIi2 8 pcl л11131 емОГО Ilpc j0xpallll т с.!ьнОГО кл ап ан!1 9, (1>л1111сц 10, Облсг а10щий соорку ус1ройства, регулировочный винт 11, установс>чныс винты 12 н 13, шайбу 14, шпонку 15. Гайку 16. крепежные винты 17 — 19, и асс = 20, предохранительный клапан 21 и обратный клапан 22.

1-1а фнг. 2 приняты следующие обозначения: А — длина поверхности плиты 3, а— поверхность плиты;  — длина вала 4, !>— поверхность вала, С вЂ” длина втулки 6, с— поверхность втулки, d — расстояние от поверхности вала 4 до поверхности плиты 3.

Регулируемый предохранительный клапан 9 имсет возможность перемещаться в своик направля!ощих относительно корпуса

634829 сл сд 1о н )н м о б) р и—

1 под действием регулировочного винта 11, ввернутого в прилив корпуса за>кимной головки.

Устройство работает

З1) М.

В полость 23 за>кимпой головки 1 подастся насосом 20 рабочая жидкость .под давлением, настроенным с помощью предохранительного клапана 21, создавая усилие прижима заггтовкн. Понижение давлен)зя в полости 23 производится в заданном месте по длине обрабатываемого изделия с помощью изменения сжатия пру>кипы в предохранительном клапане 9. Это происходит при изменении положения ролика 8, устано вленного на штоке предохранительного клапана 9, под действием эксцентрикового вала 4. Ролик регулируемого предохранительного клапана 9 приводится в соприкосновение с поверхностью а плиты 3. Регулировочным винтом 11 корпус предохранительного клапана 9 опускается к плите 3, установленной на станине за>кимной головки, до тсх пор, пока давление в поршневой полости подпорного цилиндра (не по- 25 казано) зажимной головки не,достигает требующейся по условию ковки величины.

При перемещении за>кимной головки 1 на расстояние 1 в поршневой полости зажимной головки поддерживается опреде- ЗО ленное давление Р,, установленное регулировочным винтом 11, при этом рол11к 8 катится по поверхности а. Дальнейшее перемещение зажимной головки 1 н установленного на ней предохранительного клапа- 35 ца 9 переводит ролик 8 па поверхность b, причем сжатие пружины предохранительного клапана 9, определяющее величину давления рабочей жидкости в поршневой полости подпорного цилиндра за>кимной 40 головки уменьшастся. Необходимая величина уменьшения давления регулируется с помощью маховичка 5. Вращением маховичка 5, сидящего на шпонке 15, эксцентриковый вал 4 поворачивается, изменяя ве- 45 личину d от нуля до максимального значения.

Последующее перемещение зажимной головки 1 на расстояние В происходит при уменьшенном давлении Р по сравнению с предыдущим давлением Р, в поршневой полости подпорного цилиндра. Величина этого хода настраивается вращением резьбовой втулки 6.

По окончании хода В ролик 8 по фланцу

7 перемещается с поверхности b на поверхность с, причем пружина клапана 9 сжимается, обеспечивая увеличение давление в поршневой полости подпорного цилиндра зажимной головки до величины Р> на длине хода с.

Усилия при>кима заготовки (давления подпора) Р, и Р> могут быть ра вными, или отличающимися друг от друга.

Г1редло>кенное устройство обеспечивает таким образом повышение скорости и надежности работы.

Формула изобретения

Устройство к радиально-ковочной машине для фиксирования заготовки при ковке, содержащее установленную на основании зажимную головку, снабженную приводом перемещения, имеющим предохранительные клапаны, насос, а также узел регулировки усилия прижима заготовки, о т л ичающееся тем, что, с целью повышения скорости и надежности работы, узел регулировки усилия при>кима заготовки выполнен в виде смонтированного на подвижной плите, установленной на основании за>кимной головки, поворотного эксцентрикового вала с размещенной на нем втулкой, а также связанного с одним из предохранительных клапанов штока с роликом, взаимодействующим с поверхностью плиты, эксцентрикового вала и втулки.

Источники информации, принятые во внимание при экспертизе

1. Патент Австрии № 305734, кл. 491> 16, 1972.