Устройство для контроля состояния режущей кромки инструмента

Иллюстрации

Показать всеРеферат

ОПИСАНИ Е

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1 ц 634854

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 20.10.76 (21) 2413787/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.11.78. Бюллетень № 44 (51) М. Кл.

В 23В 25/06

Гасударственный комитет (53) УДК 621.9.08 (088.8) по делам изобретений и открытий (45) Дата опубликования оппсания 30.11.78 (72) Лвторы изобретения

Ю. А. Лещенко и С. В. Васильев

Ордена Трудового Красного Знамени экспериментальный научно-исследовательский институт металлорежущих станков (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ

РЕ)КУ1ЦЕЙ КРОМКИ ИНСТРУМЕНТА

Устройство предназначено для использования в области обработки металлов резанием, в частности на станках токарной группы.

Известно устройство для контроля со- 5 стояния режущей кромки инструментов, выполненное в виде сочетания трех датчи-. ков естественных термопар, состоящих в обязательном порядке из разных материалов, Информация о состоянии режущей 10 кромки выдается в виде результата попарного сравнения значений термо-ЭДС этих трех датчиков — термопар (1). Эти особенности устройства весьма затрудняют его практическое использование, поскольку на 15 станках при обработке одного изделия инструмент выполняется из одного материала, а одновременное использование трех резцов практически встречается редко.

Известен также способ контроля состояния режущих кромок (2), в основу которого положен критерий сравнения сигналов с двух датчиков естественных термопар, выполненных из одинаковых материалов. В обычном исполнении устройство для реализации этого способа требует раздельного отвода сигнала от каждого датчика — естественной термопары, т. е. обязательного съема электрического напряжения с вращающейся детали ч рез специальный токосъемник.

Необходимость использования токосъемника вызывает значительное усложнение устройства и снижает его надежность благодаря наличию скользящего контакта, создающего искажения полезного сигнала.

Целью изобретения является повышение эффективности и надежности работы устройства путем устранения факторов, вызывающих появление помех, искажающих полезный сигнал.

Такие помехи могут вызываться паразптными ЗДС и контактами в электрической цепи, а также отклонениями в твердости и составе материала обрабатываемых изделий.

В предлагаемом устройстве измерительная цепь выполнена электрически симметричной со встречным соединением каналов и датчиков термо-ЗДС через регистрирующий прибор, а в блок сравнения последнего введены два компенсирующих элемента с собственной ЭДС, каждый из которых последовательно соединен с ним через переменный резистор и шунтирован постоянным резистором.

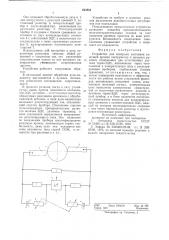

На чертеже представлена блок-схема предлагаемого устройства.

634854

Изд, № 722

Подписное

НПО Заказ 2354/18

Тираж 1221

Оцо содержит обрабатываемую деталь 1, два инструмента с режущей кромкой 2, постоянный резистор 3, измерительный прибор 4 (нуль-индикатор), включенный параллельно резистору 3, Регистрирующий прибор 4 соединен с блоком сравнения, состоящим из двух компенсирующих элементов 5 с собственной ЭДС и включенных последовательно с ними переменных резисторов б, шунтированных постоянными резисторами 7.

Используемые для настройки в нуль переменные резисторы связаны общей рукояткой и соединены так, что увеличение сопротивления одного из них вызывает одновременно уменьшение сопротивления другого.

Устройство работает следующим образом.

В начальный момент обработки нуль-индикатор выставляется в нулевое положение изменением соотношения сопротивлений б.

В процессе рсзапия, когда в силу упомяпутых выше причин изменяется соотношение ЭДС датчиков — естественных термопар, образуемых режущими кромками с обрабатываемой деталью, в цепи нуль-индикатора возникает результируIQIHHH ток, отклоняющий стрелку прибора. Отклонение стрелки нуль-индикатора пропорционально разности величин ЭДС датчиков термопар, а знак отклонения определяется направлением результирующего тока. Это позволяет по показаниям прибора идентифицировать регкущую кромку, начинающую терять стабильность, даже если опа находится вне зоны видимости (под струей СОЕК, в отверстии при расточке и т. п.) .

Устройство не требует в процессе резания выполнения дополнительных регулировок или подналадки.

Использование предлагаемого устройства

5 позволяет повысить производительность многоинструментальных станков за счет снижения времени простоев по вине инструмента. Возможность исключения токосъемника удешевляет устройство и повы10 шает его надежность.

Формула изобретения

Устройство для контроля состояния режущей кромки инструмента в процессе ре15 зания, содержащее два естественных датчика термо-ЭДС, включенные через токосъемник в измерительную цепь с регистрирующим прибором, снабженным блоком сравнения, отличающееся тем, что, с целью повышения надежности и эффективности его работы путем устранения факторов, вызывающих появление помех, искажающих полезный сигнал, измерительная цепь выполнена электрически симметричной со встречным соединением каналов и датчиков термо-ЭДС через регистрирующий прибор, а в блок сравнения последнего симметрично введены два компенсирующих элемента с соответственной ЭДС, каждый из которых последовательно соединен с ним через переменный резистор и шунтирован постоянным резистором.

Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство СССР № 61402, кл. В 23В 25/06, 1940.

2. Заявка № 2326481/25-08, кл. В 23В

25/06, 1976, по которой принято решение о выдаче авторского свидетельства, Типография, пр. Сапунова, 2