Способ производства окатышей

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11) 635I46

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву. (22) Заявлено 03.08.76 (21) 2396834/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.11.78. Бюллетень № 44 (45) Дата опубликования описания 30.11.78 (51) М. Кл.-

С 22В 1/14

Государствеииый комитет (53) УДК 669.1:622. .782.42 (088.8) по делам изобретений и открытий (72) Авторы изобретения

М. Л. Вишневецкий, А. А. Салыкин, Н. И. Топоров, С. А. Требуков, А. А. Балес и Г. Б. Гриценко (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ

Изобретение относится к процессам подготовки руд и материалов к металлургическому переделу и может быть использовано на окомковательных и агломерационных фабриках и в других областях, связанных с сушкой зернистых и окомкованных матвриалов.

В настоящее время сушка окатышей на конвейерных обжиговых машинах является лимитирующим звеном, не позволя- 10 ющим увеличивать производительность машины в целом и улучшать качество получаемых обожженных окатышей.

Наиболее близким по технической сущности и достигаемому результату является 15 способ сушки окатышей на движущейся или стационарной решетке путем продува слоя материала теплоносителем с температурой 300 †4 С сначала снизу вверх, а затем прососа сверху вниз (1). 20

При продуве теплоносителя снизу вверх за счет конденсации влаги из паров на холодных окатышах происходит переувлажнение верха слоя, в результате чего снижается его газапроницаемость. В связи с 25 этим на машинах конвейерного типа предусмотрена зона су шки, занимающая

5 — 6% общей площади машины, в которой теплоноситель с температурой 300 †4 С просасывается сверху вниз. Такая схема ЗО сушки влажных окатышей с применением реверса теплоносителя приводит к частичному разрушению переувлажненных oi àтышей в верхней части слоя за счет температурного «шока». В случае только прососа теплоносителя через слой сверху вниз происходит переувлажнение нижних горизонтов слоя, а следовательно, и ухудшение его газопроницаемости, что накладывает ограничения на скорость подачи и температуру теплоносителя (особенно в начальный,период сушки во избежание термического удара верхних влажных слоев окатышей).

С целью повышения производительности обжиговой машины и увеличения механической прочности обожженных окатышей по предлагаемому способу одновременно с продувом теплоносителя и навстречу ему осуществляют дополнительный подвод тепла в верх слоя. При подаче в верх слоя нагретых газов давление газов, выходящих из слоя, и давление газов, подаваемых в верх слоя, равны, а температуру верхнего слоя поддерживают в пределах

300 — 400 С или постепенно увеличивают со 150 — 250 С до 500 — 700 С.

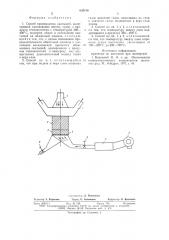

На чертеже изображена схема установки для проведения процессов сушки.

На установке типа аглочаша диаметром

635146

Способ

Предлагаемый, вариант

Известны й

8,90

2,40

0,8I

220

8,90

1,50

0,93

235

8,90

0,60

I,04

260

220 мм и высотой 400 мм установлен колпак 1 с патрубками для отвода отработанных газов. На решетку 2 засыпают слой

3 постели из готовых обожженных окатышей высотой 100 мм и на него слой 4 сырых окатышей высотой 300 мм. Нижний обогрев проводят продувкой вентилятором

5 воздуха, проходящего через электроподогреватель 6. Верхний обогрев осуществляют горном 7. По окончании сушки убп- 10 рают колпак 1, закрывают задвижку 8, отключают электроподогреватель 6 и вентилятор 5. Открытием задвижки 9 подкл.о:ают чашу к вакуумной системе и начинают обжиг, наращивая температуру в горне 15

7 (после сушки производят разбор слоя окатышей по горизонтали) .

Способ осуществляется следующим образом.

Готовые окатыши укладывают на обжи- 20 говую машину и осуществляют сушку окатышей при одно временной подаче тепла в верх и низ слоя, подогрев, обжиг и охлаждение окатышей. При этом теплоноситель, подаваемый продувом снизу вверх, имеет 25 температуру 300 — 400 С и давление до

1500 мм вод. ст., а температура верхнего обогрева на уровне верхнего слоя может быть постоянной в пределах 300 — 400 С или изменяться от 150 — 250 С в начале 30 сушки до 500 — 700 С в конце зоны сушки.

Скорость подачи тепла в слой лимитирустся термической прочностью сырых о«атышей и зависит от температуры и давления теплоносителя, а также от высоты слоя 35 и начальной влажности сырых окатышей.

Опыты показывают, что в зависимости от различных условий эта величина колеблется в пределах от 1,5><10 ???? 2,5>(10 ккал. Превышение этих пределов вызыва- 40 ет разрушение сырых окатышей.

Исходная влажность, у, Конечная влажность, у, Скорость сушки, у, /мии

Прочность обожженных окатышей, кг, ок, Приведенные в таблице результаты убедительно свидетельствуют об эффективности предлагаемого способа.

Экономический эффект складывается не только из фактора сокращения времени сушки на 30 и улучшения прочности обожженных окатышей, но и увеличения

Температура в верхнем слое и давление под колосниковой решеткой, обеспечивающие максимальную скорость сушки сырых окатышей при сохранении их целостности, зависят от среднего диаметра окатышей, их начальной влажности, высоты слоя и физико-химических свойств сырья, поступающего на окомкование, и находятся соответственно в пределах 300 — 400 С и 1200 — 1500 мм вод. ст.

В том случае, когда в качестве верхнего нагрева используется горячий воздух или газовые горелки, скорость подачи теплоносителя в верх слоя должна быть равна скорости теплоносителя, выходящего из слоя, при котором давление над слоем не превышает 100 мм вод. ст. При превышении этой величины нарушаются безопасные условия сушки (обычно в промышленных условиях эта величина составляет

5 — 20 мм). В качестве других источников верхнего обогрева могут использоваться электрические, индукционные или другие источники, излучающие тепловую энергию, предста|вляющие собой экраны, о которые ударяются выходящие из слоя газы и, нагреваясь, производят ту же работу по отнятию влаги из окатышей, что при использовании горячего воздуха или газовых горелок.

Результаты исследований известного (продув теплоносителя с темпвратурой

350 С снизу вверх, затем просос сверху вниз) и предлагаемого (одновременная подача тепла в верх н низ слоя; 1 вариант— т ем пер атур а верхнего обогрева 300 — 400 С, продуваемого теплоносителя 350 C; II вариант — температура верхнего обогрева изменяется от 150 — 250 С до 500 — 700 С, продуваемого теплоносителя — 350 С) способов приведены в таблице.

i.йзэпфоницаемости слоя за счет сохранения его структуры. Газопроницаемость увечивается на 15=20%, чему способствует отсутствие,переувлажнения верха слоя окатышей, а следовательно, и их разрушения. Только увеличение газопроницаемости слоя повышает производительность минимум на 5 — 7%

635146

Формула изобретен и я

Составитель Л, Панникова

Те хр ед С. Анти не н ко

Рсдактор 3. Ходакова

Корректор Л. Брахнина

Заказ 2065/11 Изд. № 763 Тираж 746 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва 7К-35, Раушская наб., д. 4 5

Типография, пр, Сапунова, 2

1. Способ производства окатышей, включающий окомкование шихты, сушку с,продувом теплоносителя с температурой 300—

400 С, подогрев, обжиг и охлаждение окатышей на обжиговой машине, о т л и ч а ющи и с я тем, что, с целью повышения производительности обжиговой машины и увеличения механической прочности обожженных окатышей, одновременно с продувом теплоносителя и навстречу ему осуществляют дополнительный подвод тепла в верх слоя.

2. Способ по п. 1, отличающийся тем, что при подаче в верх слоя нагретых газов давление газов, выходящих из слоя, и павле не газов, подаваемых в верх слоя, равны.

3. Способ по пп. 1 и 2, отличающий5 ся тем, что температуру вверху слоя подде р жив а ют в пределах 300 — 400 С.

4. Способ по пп. 1 и 2, отличающийс я тем, что температуру вверху слоя в процессе сушки постепенно увеличивают от

10 150 — 250 С до 500 — 700 С.

Источники информации, принятые во внимание при экспертизе

1. Бережной Н. Н. и др. Окомкование

15 тонкоизмельчснных концентратов жслезных руд. М., «Недра», 1971, с. 41.