Способ отливки чугунных изделий

Иллюстрации

Показать всеРеферат

СССР

;ц 63520

Класс 18b, 1»! п --.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировано в Бюро изобретений Госплана при СБК СССР

А. А. Симкин

Способ отливки чугунных изделий

Заявлено 30 апреля 1941 г. в Наркомавиапром за K 8375 (313956) Опубликовано 30 апреля 1944 гола

Предлагаемый настоящим изобретением способ отливки чугунных изделий заключается в том, что в жидкий металл в момент выпуска его из печи присаживают мелкий графит и полученный металл заливают в кокиль.

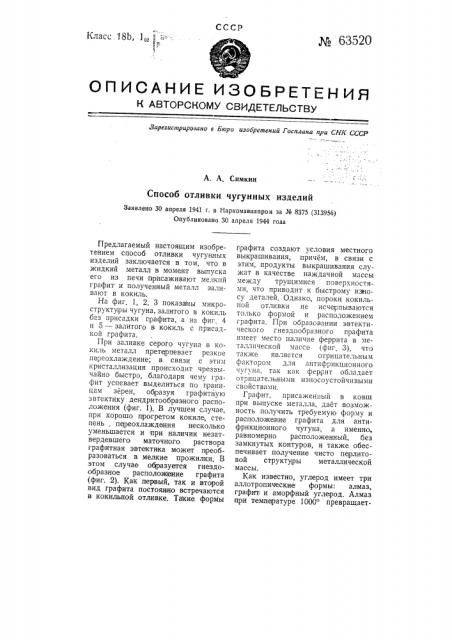

На фиг. 1, 2, 3 показаны микрострукту ры чугуна, залитого в кокиль без присадки ррафита, а на фиг. 4 и 5 — залитого в кокиль с присадкой графита.

При заливке серого чугуна в кокиль металл претерпевает резкое переохлаждение; в связи с этим кристаллизация происходит черезвычайно быстро, благодаря чему графит успевает выделиться по праницам зерен, образуя графитйую эвтектику дендритообразного расположения (фиг. 1). В лучшем случае, при хорошо п1рогретом кокиле, степень, переохлаждения несколько уменьшается и при наличии незатвердевшего маточного раствора графитная эвтектика может п реобразоваться в мелкие прожилки. В этом случае образуется гнездообразное расположение графита (фиг. 2). Как первый, так и второй вид графита постоянно встречаются в кокильной отливке. Такие формы графита создают условия местного выкрашивания, причем, в связи с этим, продукты выкрашивания служат в качестве наждачной массы между трущимися поверхностями, что приводит к быстрому износу деталей. Однако, пороки кокильной отливки не исчерпываются только формой и расположением графита. При образовании эвтектического гнездообразного прафита имеет место наличие феррита в металлической массе (фиг. 3), что также является отрицательным фактором для антифрикционного чугуна, так как феррит обладает отрицательными износ оустойчивыми свойствами.

Графит, присаженный в ковш при выпуске металла, дает возможность получить требуемую форму и расположение графита для антифрикционного чугуна, а именно, равномерно расположенный, без замкнутых контуров, и также обеспечивает получение чисто перлитовой структуры металлической массы.

Как известно, углерод имеет три аллотропические формы: алмаз, графит и аморфный углерод. Алмаз цри темпе1ратуре 1000 превращает¹ 63520 ся в графит. То же происходит и с аморфным углеродом при температуре 800 — 1100 . Таким образом, в конечном результате все аллотропические формы углерода превращаются в одну — графит. Температура плавления графита лежит, предположительно, при 3800 . Поэтому графит не может расплавиться в металле при присадке его в ковш, где температура выпускаемого металла равна приблизительно

1400О.

Существует гипотеза графиа овых включений, которая доказывает, что кристаллы графита с трудом растворяются. Максимальная растворимость графитовых включений достигается только при высоком перегреве и длительной выдержке металла.,Оставшиеся в нерастворенном состоянии включения служат в качестве зародышей. Следователыно, при присадке в ковш, вследствие малого времени выдержки и охлаждения металла, растворимость графита черезвычайно ог раничена, благодаря чему он служит главным образом в качестве зародышей, способствующих графитизации.

Известно, что в сером чугуне углерод выделяется в виде графита в местах залега ния однородных с ним включений. Таким однородным по свойствам включением является присаживаемый в ковш графит, распределяющийся в жидком металле в дисперсном состоянии. Благодаря этому, последующие выделения происходят на тех же местах, образуя пластинки графита.

Особенностью присадки графита в ковш является образование п ри этом газов — катализаторов, способствующих графитизации. Катализаторами являются газы СО и СО. Об разование СО возможно при температуре около 1400 (температура выпускаемого металла), причем реакция идет с выделением тепла, С+ Π— — СО + 8080 кал/кг.

Вследствие этого возможно образование газа СО по формуле: СО, +

+ С = 2СΠ— 3200 кал/кг.

Обе приведенные реакции, очевидно, могут итти одновременно в местах, где находятся графитовые включения. Следовательно, находящийся в дисперсном состоянии графит в момент присадки его в ковш способствует образованию микроочагов газовых смесей СО и СО, служащих катализаторами, способствующими графитизации.

Благодаря выше приведенным особенностям, при присадке графита в ковш в момент выпуска жидкого чугуна происходит образование равномерно расположенных средней величины пластинок графита (фиг. 4) и чисто перлитовой структуры металлической массы (фиг. 5).

Такая микрос 1руктура обеспечивает максимальную износоустойчивость чугунных изделий, отливаемых в кокиль.

Таким образом разрешается проблема получения а нтифрикционных изделий из кокилыных отливок.

Особое значение приобретает указанный способ для изготовления поршневых колец, предназначенных для мощных форсированных авиационных двигателей.

Вследствие резкого переохлаждения при заливке в кокиль образуется большое количество центров кристаллизации, что цриводит к образованию сравнительно мелких кристаллов. В связи с этим поверхность соприкосновения и сила сцепления между отдельными кристаллами значительно больше, чем между кристаллами отливки металла при заливке его в землю. Это создает условия лучшей износоустойчивости материала, так как выпрашивание отдельных кристаллов в процессе работы менее вероятно, чем в отливках в землю.

Отливка маслот. для поршневых колец авиадвигателя центробежным способом в кокиль при присадке в чугун профита .имеет преимущество перед индивидуальной отливкой, TBK как процесс черезвычайно прост, в то время как технология отливки индивидуальных поршневых колец в землю черезвычайно сложна и недостаточно освоена.

Таким образом присадка прафита в ковш в момент выпуска чугуна совершенствует технологический № 63520

Фиг. 1

Фиг. 2 процесс отливки в кокиль, который в связи с этим становится самым передовым и экономически выгодным процессом, могущим быть примененным для изготовления любых деталей, подвергающихся износу (поршневые кольца, втулки и др. детали), Предмет изобретения

Способ отливки чугунных изделий, отличающийся тем, что, с целью придания изделиям антифрикционных свойств, в ковш в момент выпуска из печи жидкого чугуна присаживают мелкий графит и металл заливают в кокиль.

К авторскому свидетельству № 63520

1РИГ. 5

Типография Госпланиздата, им. Боровского, Калуга

Отв. редактор Д. А, Михайлов

Л101629. Подписано к печати 14(VII 1945 г

Техн. редактор М. С. Бондарев

Тираж 500 экз Цена 65 к Зак 73