Система циркуляционной смазки подшипниковых узлов валков прокатных станов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1ц635350

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 01.08.76 (21) 2393928/25-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.11.78. Бюллетень № 44 (45) Дата опубликования описания 30.11.78 (51) М. Кл. -

F 16N 7/40

B 21В 45/02

Государственный иомитет (53) УДК 621.896 (088.8) по делам изобретений и открытий

В. И. Соколовский, Ю. Б. Чечулин, В. И. Са(алови4„,0:

А. М. Каузов, H. М. Саксонов, Н. С. Кравченко,,К. Х. Клайс и А. A. Греков

Уральский ордена Трудового Красного Знамени п институт им. С. М. Кирова (72) Авторы изобретения (71) Заявитель (54) СИСТЕМА ЦИРКУЛЯЦИОННОЙ СМАЗКИ

ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВ ПРОКАТНЫХ

СТАНОВ

Изобретение относится к устройству смазочных систем подшипниковых опор валов, преимущественно установленных на периферии вращающихся корпусов машин, в частности додшипниковых опор р абочих валков аланетарных станов и станов холодной прокатки труб с вращающейся клетью.

Известна система циркуляционной смазки подшипниковых узлов валков прокатных станов, содержащая резервуар для масла, нагнетающий насос, предохранительный клапан, фильтр, маслоохладитель, трубопровод подвода смазки к подшипникам, сидящим на валах валков, и трубонровод слива масла от подшипников в резервуар (1J.

В таких системах отработанная смазка самотеком по сливной магистрали возвращается в резервуар; для предохранения системы служит предохранительный клапан, сбрасывающий смазку при избыточном давлении в резервуар, а для стабилизации давления в системе служит прессбак, Недостатком такой системы циркуляционной жидкой смазки является неприменимость ее для смазки .подшипниковых узлов рабочих валков станов периодической прокатки труб с вращающейся клетью и планетарных станов, поскольку при больших габаритах корпусных деталей (рабочие валки расположены на расстоянии до 1—

1,5 м от оси переносного движения), вращающихся с достаточно высокой скоростью (до 150 — 200 об/мин), жидкая смазка под действием центробежных сил инерции скапливается на периферии корпуса в под10 шипниковых узлах рабочих валков и удаление ее самотеком исключается, так как в сливном трубопроводе, расположенном на корпусной детали в направлении к оси переносного вращения, на смазку также дей15 ствуют центробежные силы (под действием этих сил создается давление до 2—

2,5 атм), Саморегулирование расхода (удаление) смазки в известных подшипниковых узлах валков невозможно.

20 Целью изобретения является обеспечение саморегулирования расхода смазки в подшипниковых узлах валков периодической прокатки.

Для достижения этой цели предложен25 ная система смазки подшипниковых узлов валков прокатных станов, содержащая резервуар для масла, нагнетающий насос, предохранительный клапан, фильтр, маслоохладитель, трубопровод подвода смазки к

635350 подшипникам, сидящим на валах валков, и трубопровод слива масла от подшипников в резервуар, снабжена дополнительными по одному на каждый подшипниковый узел насосами, насаженными на валы валков и включенными в трубопровод слива масла.

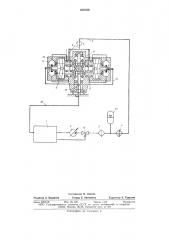

На чертеже представлена предлагаемая система циркуляционной смазки подшипниковых опор валов вращающейся клети стана холодной периодической прокатки труб.

Система жидкой смазки подшипниковых узлов рабочих валков прокатного стана периодической прокатки содержит резервуар

1 для масла, нагнетающий насос 2, фильтр

3, маслоохладитель 4, шарнирное соединение 5 трубопровода подвода 6 смазки к подшипникам 7, сидящим на валах 8 валков 9, трубопровод слива 10 масла от подшипниковых 7 в резервуар 1 и дополнительные насосы 11. Валки расположены во вращающемся корпусе 12.

Каждый дополнительный насос насажен на вал 8 валков и включен в трубопровод слива 10, т. е. всасывающая полость дополнительных насосов соединена трубопроводом 13 с подшипниками соответствующего рабочего валка, а нагнетающая — трубопроводом 14 через шарнирное соединение

15 с трубопроводом слива 10.

Система смазки имеет также предохранительный клапан 16 и пресс-бак 17.

При работе стана смазка нагнетающим насосом 2 из резервуара 1 подается через фильтр 3 и маслоохладитель 4, очищаясь и охлаждаясь до необходимой температуры. При этом пресс-бак 17 осуществляет стабилизацию давления смазки, а предохранительный клапан 16 предохраняет систему от перегрузки. Из маслоохладителя

4 через шарнирное соединение 5 и трубопроводы подвода 6 смазка подается к подшипникам 7 рабочих валков 9. Прп вращении подшипников 7 вокруг своей оси смазка под действием инерционных сил скапли5

33

45 вается в подшипниковых узлах рабочих валков. Отработанная смазка удаляется дополнительными насосами 11 под давлением, превосходящим инерционные силы столба смазки, находящегося в трубопроводе 14, через шарнирное соединение 15 и трубопровод слива 10 в резервуар 1.

Привод вращения дополнительных насосов осуществляется от валов 8 рабочих валков 9, что гарантирует саморегулирование расхода удаляемой смазки, так как при малых скоростях вращения рабочих валков (а значит и при малой потребности подшипниковых узлов в смазке) производительность сливных насосов уменьшается и наоборот.

Применение предложенной системы смазки позволяет повысить стойкость подшипниковых узлов рабочих валков в станах периодической прокатки и тем самым повысить производительность стана и обеспечить саморегулирование расхода смазки.

Формула изобретения

Система циркуляционной смазки подшипниковых узлов валков прокатных станов, содержащая резервуар для масла, нагнетающий насос, предохранительный клапан, фильтр, маслоохладитель, трубопровод подвода смазки к подшипникам, сидящим на валах валков, и трубопровод слива масла от подшипников в резервуар, отличающаяся тем, что, с целью обеспечения саморегулирования расхода смазки в подшипниковых узлах валков периодической прокатки, она снабжена дополнительными по одному на каждый подшипниковый узел насосами, насаженными на валы валков и включенными в трубопровод слива масла.

Источники информации, принятые во внимание при экспертизе

1. Вавилов М. П. Смазка металлургического оборудования. Машгиз, 1954, с.

37 — 45.

635350

Составитель Н. Ларина

Техред С. Антипенко

Корректор 3. Тарасова

Редактор 3. Ходакова

Типография, пр. Сапунова, 2

Заказ 2052/18 Изд. Ме 720 Тираж 1156 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5