Система управления процессом культивирования микроорганизмов

Иллюстрации

Показать всеРеферат

СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВв ферментере, включающая пульт управления, блок датчиков контролируемых параметров, с'вязанный с первым входом пульта управления, устройство ввода данных химического анализа,•связанное с вторым входом пульта управления, блок начальных уставок» управляемых параметров, блок исполнительных механизмов и блок суммирования, к одному входу которого подключен • пульт управления, 'второй вход соединен с блоком начальных уставок управляемых параметров, а выход - с блоком исполнительных механизмов, отличающаяся тем, что, с целью оптимизации производительности процесса и качества получаемого продукта, система дополнительно снабжена блоком сканирующих микроскопов, вычислителем морфологических признаков, блоком памяти, блоком формирования сигналов коррекции, при этом к входам блока памяти подключен блок датчиков контролируемых параметров, устройство ввода данных химического анализа,пульт управления,вычислитель морфологических признаков,один из вхо-' дов которого соединен с первым выходом блока памяти,второй вход через щ .блок сканирующих микроскопов связан (f ферментером,а второй выход - с пультом управления,второй выход блока памяти подсоединен к блоку формирования сигналов коррекции, входы которого соединены с блоком датчиков контролируемых параметров, вычислителем морфологических признаков, устройством ввода данных химического анализа, а выход блока формирования сигналов коррекции посредством ключа управления соединен с пультом управления и блоком суммирования.(Л^ :Ад :л ^:^ а^

СОЮЗ СОЭЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) g (51) G 05 D 7/00

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ я

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 235105K/28-13 (22) 22.04.76 (46) 15.05.83. Бюл. 9 18 (72) K.М. Богданов, В.В. Федоров, К.А. Яновский, В.И. Шихер, А.Н. Скворцов, В.В. Сеничкин, A.À. Скотников, Ю.М. Барабошкин, A.È. Заикина, Ю.Г. Козлов, В.П. Пантелеев и В.Г. Курочкин (71) Всесоюзный научно-исследовательский институт биосинтеза белковых веществ (53) 663.15(088.8) (56) 1. Технический отчет )) 72020835.

М., ВНИИсинтезбелок, 03.01.74. (54) (57) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ в ферментере, включающая пульт управления, блок датчиков контролируемых параметров, связанный с первым входом пульта управления, устройство ввода данных химического анализа, связанное с вторым входом пульта управления, блок начальных уставок управляемых параметров, блок исполнительных механизмов и блок суммирования, к одному входу которого подключен пульт управления, второй вход соединен с блоком начальных уставок управляемых параметров, а выход — с блоком исполнительных механизмов, от личающая с ятем,что,с целью оптимизации производительности процесса и качества получаемого продукта, система дополнительно снабжена блоком сканирующих микроскопов, вычислителем морфологических признаков, блоком памяти, блоком формирования сигналов коррекции, при этом к входам блока памяти подключен блок датчиков контролируемых параметров, устройство ввода данных химического анализа, пульт управления, вычислитель морфологических признаков, один из входов которого соединен с первым выходом блока памяти, второй вход через Я .блок сканирующих микроскопов связан ферментером,а второй выход — с пультом управления, второй выход блока па мяти ааиааеиииея к алаку фармиравиния сигналов коррекции, входы которого соединены с блоком датчиков контролируемых параметров, вычислителем морфологических признаков, уст; ройством ввода данных химического анализа, а выход блока формирования сигналов коррекции посредством ключа управления соединен с пультом управления и блоком суммирования.

635736

Изобретение относится к микробиологической промышленности и может найти применение на заводах белкововитаминных концентратов, ферментов, антибиотиков, в производствах, связанных с культивированием микроорганизмов.

Известна система контроля и регу- лирования основных параметров технологического процесса культивирования белково-витаминного концентрата на углеводородоокисляющих дрожжах, основанная на системе стабилизации параметров на заданном уровне.

Известная система состоит из ферментера, блока датчиков контролиру- .1 емых параметров процесса ферментации, блока сумматоров, блока исполнительных механизмов, пульта управления, блока начальных уставок контролируемых параметров, устройства ввода я данных химического и микробиологического анализов. Процесс ферментации корректируется с пульта управления по данным блока датчиков контролируемых. параметров, а также по мик- д робиологическим и химическим данным, поступающим на пульт управления через каждые 2 ч (1) .

Однако известная система контроля и регулирования не обеспечивает опти- 0 мального ведения процесса и такого регулирования основных управляемых .параметров, которое имеет максимально возможный выход биомассы при минимальном потреблении сырья.

В известной системе отклонения процесса ферментации от оптимального режима вызывают три основные причины:

1) отсутствие непрерывной количественной оценки микробиологических 40 данных;

2) неполное морфологическое визу-. . альное описание дрожжевых клеток;

3) субъективное решение инженера. технолога. 45

В результате процесс ферментации отклоняется от оптимального, поэтому количество выдаваемой биомассы уменьшается и качество ее снижается.

Целью изобретения является оптими-5О зация производительности процесса и качества продукта.

Для этого предлагаемая система дополнительно снабжена блоком сканирующих микроскопов, вычислителем морфологических признаков, блоком памяти, блоком формирования сигналов коррекции, при этом секции ферментера соединены с блоком сканирующих микроскопов, на выходе которых датчики оптической плотности соединены @ с первым входом вычислителя отличительных морфологических признаков культуры микроорганизмов, второй вход вычислителя соединен с выходом блока памяти отличительных (эталон- 65 ных) признаков, по которым имеются удовлетворительные решеиия технолога на изменение управляемых параметров, выход вычислителя соединен с первым входом блока памяти и с первым входом блока формирования сигналов коррекции, второй вход которого соединен с выходом устройства ввода данных химического анализа культуры микроорганизмов, выход устройства ввода данных соединен с вторым. входом блока памяти, третий вход блока формирования соединен с выходом блока памяти, четвертый вход блока формирования соединен с выходом блока датчиков, который соединен с третьим входом блока памяти, а выход блока формирования соединен через ключ с первым входом пульта управления, второй вход которого соединен с выходом вычислителя, а третий вход соединен с выходом блока датчиков, четвертый вход пульта управления соединен с выходом устройства ввода данных химического .анализа, выход пульта управления соединен с четвертым входом блока памяти выход блока Формирования соединен через ключ, а выход пульта управления соединен непосредственно с первым входом блока сумматоров, вторые входы которых соединены с блоком начальных уставок управляемых параметров, а третьи входы блока сумматоров соединены с выходом блока датчиков, входы которых соединены с

)ферментером и с различными участкамй технологической линии процесса ферментации, выход блока сумматоров соединен с блоком исполнительных механизмов регулирования управляемых параметров процесса ферментации..

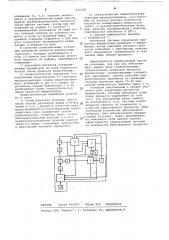

На чертеже изображена блок-схема предлагаемой системы.

Система состоит из ферментера 1, блока 2 датчиков контролируемых параметров процесса ферментации, блока 3 суммирования, блока 4 исполнительных механизмов, пульта 5 управления, блока 6 начальных уставок управляемых параметров, устройства 7 ввода данных химического анализа, блока 8 сканирующих микроскопов, вычислителя 9 морфологических признаков культуры микроорганизмов, блока 10 памяти отличительных признаков процесса ферментации и удовлетворительных решений технолога для них на изменение управляемых параметров, блока 11 формирования сигналов коррекции управляемых параметров, ключа 12.

Секции ферментера соединены с блоком 8 сканирующих микроскопов, на выходе которых датчики оптической плотности соединены с первым входом вычислителя 9 морфологических признаков культуры микроорганизмов, а

635736

10 блока 2, вычислителя 9 и устройства ческого анализа. Выход блока 10 сое- 15 динен с входом блока 11 формирования сигналов коррекции, на вход которого поступают данные с блока 2, устройства 7 и вычислителя 9. Выход блока

11 формирования соединен через ключ 20

12 с входом пульта 5 управления и блоком 3 сумматоров. Выход пульта 5 управления соединен с входом блока 3 сумматоров и с входом блока 10 памяти. Выход блока 6 начальных уставок управляемых параметров соединен с входом блока 3 сумматоров, выход которого соединен с входом блока 4 исполнительных механизмов, изменяющих подачу компонентов в ферментер 1.

Управление процессом ферментации связано не только с текущими значениями контролируемых физико-химических параметров, но и с морфологофизиологическими параметрами выращиваемых микроорганизмов. Однако зависимость между измеренными морфологическими и физико-химическими па,раметрами настолько сложна и мало изучена, что не представляется воз- 40 можным записать функцию управления

)исполнительными механизмами..Поэтому в рассматриваемой системе для управления процессом ферментации предлагается использовать положитель-45 ный опыт, накопленный заранее в режиме обучения в течение некоторого времени V . .Положительными будем считать те решения на изменение управ- . ляемых параметров, которые привели к 50 улучшению принятого показателя количества и качества готового продукта.

60 второй вход вычислителя 9 соединен с выходом блока 10 памяти. В блоке

10 записаны удовлетворительные решения на изменение управляемых параметров, а также отличительные морфологические признаки культуры микроорганизмов, на основании которых ранее были приняты удовлетворительные решения, улучшившие экономические показатели процесса ферментации (количества и качества продукта). В блок 10 памяти поступают также данные с блока 2 датчиков контролируе мых параметров процесса ферментации и с устройства 7 ввода данных химиСистема управления процессом культивирования микроорганизмов работает следующим образом.

Работа системы начинается, с режима обучения. Для этого ключ 12 ставят в нейтральное положение .(.см.чер- теж). На пульт 5 управления и в блок оо10 памяти поступают данные с блока 2 датчиков контролируемых физико-химических параМетров, с вычислителя 9 отличительных морфологических признаков культуры микроорганизмов и .Химические данные с устройства 7.По этим данным с пульта 5 управления принкмают решение изменить в определенной последовательности некоторые диапазоны управляемых контролируемых параметров, задаваемых блоком 6.

Значения величины и знака изменений подачи в ферментер компонентов, регулирующих эти параметры, поступают с пульта 5 управления в блок 10 памяти,где они записываются на одну страницу рядом с данными

7, для которых было принято решение на изменение параметров. Если решение оказалось положительным, то эта страница с данными блока 2,вычислителя 9 и устройства 7 и соответствующим решением на изменение величины и ,знака компонент остается в блоке 10 памяти, если решение оказалось отрицательным (выход биомассы умень шился, качество ее ухудшилось), то страница стирается из памяти. На этой же странице записывается во сколько раз.увеличился экономический показатель.

С заданным дискретом по времени описанный цикл повторяется, и из набранных страниц для данного типа сырья, например парафина, в блоке памяти составляется книга. Следует отметить, что нулевые значения величины на изменение компонент и получаемые при этом положительные решения также записываются в блок 10 памяти.

При обучении нет необходимости на заводе специально задавать условия для отклонения процесса от нормы, а требуется обрабатывать реально текущие процессы. После окончания обучения, проходящего в течение некоторого времени 7 (недели, месяцы), производится математическая .обработка полученных результатов (выбор метрики, весовых коэффициентов и т.д.), а затем ключ 12 ставится в положение Х и система работает в режиме . советчика (полуавтомата) следующим образом. Текущие данные блока 2, вычислителя 9 и устройства 7 (т.е. отличительные признаки процесса) поступают в блок 11 формирования сигналов коррекции, где они сравниваются по одному из алгоритмов распознавания образов с данными, записанными на страницах в блоке 10 памяти с соответствующими решениями, блок

11 выбирает из блока 10 памяти данные той страницы книги для заданного типа сырья, которые ближе всего к данным текущего процесса, и с .этой страницы берется записанное ранее положительное решение на изменение уставак блока 6 управляемых параметров °

В том случае, если в режиме советчика система работает удовлетворительно, то ключ 12 ставится в

635736

ВНИИПИ Заказ 6438/2 Тираж 874 Подписное

Филиал ППП "Патент", r, Ужгород, ул. Проектная,4 положение II, т.е. система переводится в автоматический режим работы, Причем удовлетворительной считается такая работа системы, когда при выполнении ее команд (советов ) экономический показатель не ниже того, который записан на странице памяти, а если он оказался выше, то прежняя страница стирается и для дан ного показателя записываются новые данные и решения по ним.

В качестве отличительных эталонных признаков процесса ферментации (классов), которые записываются в блок 10 памяти при проведении реального процесса на заводе, принимаются следующие:

1) показания датчиков контролируемых параметров по всей технологической линии процесса ферментации;

2) морфологические параметры (определяемые вычислителем 9) культуры микроорганизмов (самих микроорганизмов, включений в них и в среде) из различных секций ферментера 1 и из необходимых точек технологической линии процесса ферментации.

Морфологические параметры включают в себя:

1) геометрические размеры, форму, число частиц различной формы и вклю-. чений и т.д., причем в качестве признаков принимаются статистические харак теристики этих параметров (закон распределения, моменты, авто- и взаимокорреляционные функции и т.д.; взаимокорреляционная функция рассчитывается между эталонными признаками и признаками текущего процесса);

2) статистические характеристики культуры микроорганизмов, рассчитанные по сигналу датчика оптической плотности сканирующего микроскопа (авто- и взаимокорреляционные функции, функции распределения, моменты, спектральная плотность и дф.);

3) данные химического анализа с устройства 7.

Описанная система управления про10 цессом ферментации приходит в равновесие, когда признаки текущего процесса совпадают с признаками эталон) ного (желаемого) оптимального в указанном выше смысле процесса.

Эфеективйость предлагаемой системы очевидна, так как она обеспечи-, вает выдачу всех количественных отличительных признаков процесса

2() ферментации: контролируемых параметров непрерывно, полное описание морфологических признаков по предварительным расчетам через 15-20 мин, данные химического анализа через 2 ч.

Учитывая накопленный в режиме обучения опыт управления процессом ферментации, система уменьшает колебания процесса управления за счет того, что допущенные ранее ошибки не повторяются, т.е. система стабилизирует процесс по количеству и качеству выпускаемого продукта. Зная колебания количества выпускаемого продукта (без использования предла гаемой системы), можно приближенно по мажоранте этой кривой оценить эффективность предлагаемой системы по количеству выпускаемого продукта.