Способ электродуговой сварки деталей различных толщин

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсымк

Соцмапмстмчесиык

Республик (и 63606 1 (6I) Дополнительное к авт. свид-ву(22) Заявлено 11.03.77 (2l) 2461995/25-27 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 051278. Бюллетень № 45 (45) Дата опубликования описания 06.1278

В 23 K 9/16

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791 ° 754 (088.8) 8- ВЗ11 -Я !

Л.Г.Чепур, A.Т.Аксютин и В.К.Миренков (72) Авторы изобретения

БИЬЛКОТ. - :

Pl) Заявитель (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ДЕТАЛЕЙ

РАЗЛИЧНЫХ ТОЛЦИН

Изобретение относится к сварке плавлением деталей малых толщин с деталями больших толщин. Такие сварные конструкции в технике применяются при изготовлении сильфонных, мембранных и диафрагменных узлов, широко йспользуемых в машиностроительной и авиационной промышленности.

Известен способ электродуговой сварки деталей различных толщин, при котором более тонкую деталь устанавливают под наклонный расплавляемый буртик, выполняемый на толстостенной детали (11 .

При сварке многослойных сильфонов с арматурой этот способ неудобен тем, что по нему отсутствуют условия для подготовки всей поверхности сваривае- З мых кромок у всех слоев сильфона, что создает предпосылки для образования дефектов в сварном шве, Надежность сварных швов приварки многослойных сильфонов по условиям герметичности соответствует однослойным сильфонам, .так как все слои привариваютея одним швом,а если учесть отсутствие условий для подготовки кромок слоев сильфона под сварку,то надежность еще меньше.

Целью изобретения являюется повышение надежности и качества узлов путем обеспечения герметичности.

Поставленная цель достигается тем, что слои сильфона на концевой части рассоединяют на два набора, один набор содержит один слой, а другой — оставшееся количество слоев, при этом на арматуре выполняют второй буртик, противоположный первому и направленный в ту же сторону, при этом каждый набор сваривают с одним буртиком.

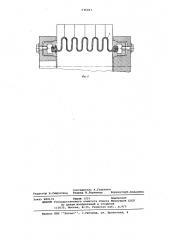

На фиг.1 изображена схема электродуговой сварки двухслойного сильфонного узла; на фиг.2 — схема сварки трехслойного узла; на фиг. 3-4 — схема сварки четырехслойного узла; на фиг.4 и 5 — схема получения заготовки сильфона.

В трубной заготовке набора, состо; ящего из однослойного сильфона производят предварительную раздачу концов труб на высоту, равную толщине стенки концевой арматуры в месте приварки сильфона к арматуре.

Затем слои трубчатых заготовок собирают между собой с эащемлением их концов в цанговом приспособлении и выполняют гидроформовку гофр многослойного сильфона 1 по обычной технологии.

636061

После подготовки свариваемых кромок

Методом обеэжиривания, приварку каждого набо )а производят индивидуальным

Швом по известному способу, для чего а толстостенной детали выполняют фва наклонных буртика 2 - один на наужной, другой на внутренней поверхости детали.. При этом однослойный набор помещают с той стороны (обычно это наружная поверхность), с которой более удобно осуществлять сварку, с целью обеспечения высокого качества 10 сварного шва, и этот шов выполняют первым.

Многослойный сильфонный узел, изготовленный по предлагаемому способу, имеет два сварных шва, один из кото- )5 рых выполнен G учетом всех оптимальных условий, что обеспечивает ему высокое качество и надежность, и второй шов, выполненный в известных ранее условиях. 20

Предлагаемы способ электродуговой сварки многослойных сильфонных узлов опробован и внедряется в производство. Использование его в производстве позволяет повысить качество и надежность сварных швов многослойных сильфонных узлова

Испытания проводились на двухслойном сильфоне ДУ-60 мм из материала марки 12xl8H10T с толщиной слоев

0,3 мм в следующей последовательности.

Использовали кассеты обычной конструкции, соединенные трубной вставкой, выполняли формовку-раздачу концевых участков наружного слоя .(фиг.4).

После предварительной подрезки наружного слоя в месте раздачи пронзводили сборку слоев и их соединение роликовой сваркой для предотвращения относительного смещения и исключения загрязнения междуслойного пространства.

Затем, заглушив торцы слоев специальными цангами, выполняли гидроформовку сил фона 1 по обычнОй технологии (фиг.5).

Формула изобретения

Способ электродуговой сварки деталей различных толщин преимущественно многослойных сильфонов с арматурой, при котором на более тонкой детали выполняют наклонный буртик, фиксирующий тонкую деталь, буртик затем сваривают с тонкой деталью, а соединение получают путем оплавления буртика, отличающийся тем, что, с целью повышения надежности и качества узлов путем обеспечения герметичности, слой сильфона на концевой части разъединяют на два набора, один набор содержит один слой, а другой — оставшееся количество слоев, при этом на толстостенной детали выполняют второй буртик, противоположный первому и направленный в ту же сторону, при этом каждый набор сваривают с одним буртиком.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

Ф 194205, кл. В 23 К 9/16, 1965. б Зб061

Фиг Ю

Составитель A ° Гаврилов

Редактор В.Смирягина Техред М.Борисова КорректорН.Ковалева

Заказ 6841/9 Тираж 1221 Подписное цНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 филиал ППП Патент, r.Óæãoðîä, ул. Проектная, 4