Способ автоматического управления пусковым режимом установки непрерывной разливки металлов

Иллюстрации

Показать всеРеферат

Q Il N C A H N E 637196

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт, свиа-ву (22)Заявлево20.08.74(21) 2056834122 02 (51) М. Кл

В 22 9 11/00 с присоединением заявки N{23) Приоритет (43) Опубликовано 1 . 12.78.Бюллетень %46

Государственный комитет ссср ва делам изобретений и открытий (53) УЛК 62.746. .047 (088.8) (45) Дата опубликования описания у8 12 78 (72) Автори изобретения

В. Ф. Трахтенберг, Е. А. Якубович, В. А. Капаипйеков, 3. H. Гепепев и Г. В. Черепок

Куйбышевский попитекнический институт Йее. =В. K.., Куйбеееввва (П) Заявитель (54} CllOCOB АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПУСКОВЫМ

РЕЖИМОМ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ

METAËËOÈ

Изобретение относится к области металлургии, точнее к непрерывной разливке металлов в электромагнитный кристаллизатор.

Известен способ автоматического управления процессом непрерывной разливки металлов, заключающийся в воздействии на скорость вытягивания слитка, при этом величину ее корректируют по количеству подаваемого металла в кристаллизатор, а величину ускорения корректируют так, чтобы уровень металла в кристаллизаторе находился в определенных пределах 11 .

Однако известный способ не обеспечивает формирования данной части слитка при литье в электромагнитный кристаллизатор.

Цель изобретения — снижение коробления данной части слитка, исключение проливов жидкого металла на начальной стадии литья в электромагнитный крнсталлизатор.

Это достигается тем, что определяют по ходу разливки фактическую величину зазора между индуктором и поверхностью слитка, при этом величину ускорения вытягивания корректируют так, чтобы величина зазора для существующих конструкций электромагнитных кристаллизаторов находилась в пределах 30 — 35 мм.

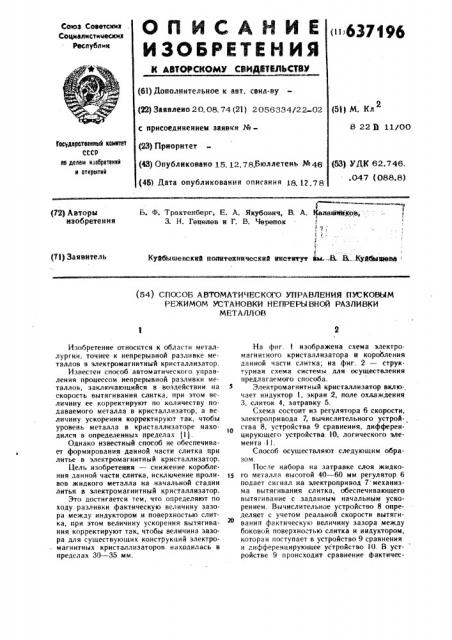

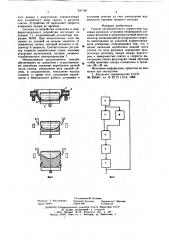

На фи г. изображена схема электромагнитного кристаллизатора и коробления данной части слитка; на фиг. 2 — струкурная схема системы для осуществления предлагаемого способа.

Электромагнитный кристаллиэатор включает индуктор 1, экран 2, поле охлаждения

3, слиток 4, затравку 5.

Схема состоит иэ регулятора 6 скорости, электропривода 7, вычислительного устройства 8, устройства 9 сравнения, дифференцирующего устройства 10, логического элемента 11.

Способ осуществляют следующим образом.

После набора на затравке слоя жидко15 го металла высотой 40 — 60 мм регулятор 6 подает сигнал на электропривод 7 механизма вытягивания слитка, обеспечивающего вытягивание с заданным начальным ускорением. Вычислительное устройство 8 определяет с учетом реальной скорости вытягивания фактическую величину зазора между боковой поверхностью слитка и иидуктором, которая поступает в устройство 9 сравнения и днфференцирующее устройство 10. В устройстве 9 происходит сравнение фактичес