Самонастраивающаяся система управления суппортом станка

Иллюстрации

Показать всеРеферат

О П И C А И И Е „„ 637782

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик (6i) Дополнительное к авт. свил-ву(22} Заявлеио03.05. 76 (21) 2355334/18-24 (51) М. Кл.

С 05 В 13/02 с присоединением заявки Ии (23) Приоритет

Государственный номнтет

Совета Инннатров СССР оо делам нзобретеннй н открытий (43) Опубликовано 15.12.78.бюллетень № 46 (53) УД 62 50 (088,8) (45) Дата опубликования описания 20.12.78

В. Л. Заковоротньгй, Г. Г. Палагнюк, В. Г. Бегун и Г. K. Термолаев (723 Авторы изобретения

IРостовский-на-Дону институт сельскохоэййстве(енел о- -машиностроения (71) Заавитель (54} САМОНАСТРАИВАЮШАЯСЯ СИСТЕМА УПРАВЛЕНИЯ

СУППОРТОМ CTA HKA

Изобретение относится к самонастраивающимся системам, системам демпфирования колебаний, влияющих на точность обработки, системам регулирования положения инструмента на металлорежуши х станках, а также к самовозбуждающимся системам для достижения заданного критерия и может быть использовано в машиностроении при механической обработке.

Любой процесс механической обработки на металлорежущих станках сопровождается колебательными смешениями инструмента по отношению к детали в направлениях

Х, Y, Z (т. е. соответственно в направлениях движения подачи, скорости резания и в радиальном направлении).

Точностные показатели обработки, в основном, определяются относительными колебательными смещениями в радиальном направлении и мало зависят от колебательных смещений в направлениях Х и Z. Кроме того, возбуждение колебательных смешений в направлении Х либо 7. или усиление автоколебаний в одном из этих направлений приводит к де1мпфи )ОБЯ ник) к(>лебит(льных смешений в радиальном направлении.

Известны устройства, реализующие способы регулирования токарными станками (IJ и t2i.

Известные устройства обладают существенными недостатками, связанными с инерционностью исполнительных механизмов

{пневматические, гидравлические, электрические двигатели); с ограниченной полосой частот их пропускания; с уменьшением производительности обработки в случае оптимизации процесса с помощью привода потв дачи; с отсутствием возможности автоматической подналадки процесса с учетом изменения параметров системы приспособление — инструмент-деталь (СПИД) .

Кроме того, устройства, реализуюьцие спо15 собы адаптивного регулирования станками с использованием сигнала управления, пропорционального изменению усилий резания, не позволяют достичь заданных критериев по точности вследствие неоднозначной за20 висимости усилий резания от относительных смещений инструмента и детали.

Из известных адаптивных систем наиболее близкой по технической сугцности и достигаемому результату является система, со637782

3 держащая первый датчик вибраций, выход которого соединен с входами первого и второго фильтров, выход первого фильтра соединен непосредственно с входом первого усилителя и через в арой усилитель — с управляющим входом первого усилителя, выход которого через третий усилитель и элвктромеханический преобразователь соединен со входом объекта управления, и нелинейный блок, выход которого через блок сканирования соединен с генератором пилообразного напряжения (3J.

Однако эффективность возбуждения колебательных смещений в зоне резания зависит не от настройки электромеханической системы в резонанс, а от поиска и удержания желаемой оптимальной частоты и амплитуды в зависимости от меняющихся параметров СПИД в процессе обработки и от направления их возбуждения.

Помимо этого, упругие системы металлорежущих станков обладают таким свойством, как возбуждение колебаний в направлении Х или .г. что приводит к появлению составляющей g, Это свойство объясняется тем, что ориентация главных осей эллипсоидов жесткости упругой системы не совпадает с ориентацией осей Х, Y u Z. бднако имеется некоторое конеччое мно жество частот, на которых усиление колебаний в направлении, например, Х не приводит к образованию колебаний в направлечии У, Зти частоты определяются параметрами упругой системы и зависят бт изменяющихся условий резания. Поиск и усиление таких колебаний вызывает следующее: они демпфируют автоколебания и периодические вынужденные колебания, вызванные процессом резания в радиальном направлении, одФ иовременно усиление таких колебаний не оставляет следа иа обработанной поверхности.

Цель изобретения — повышение точности системы.

Для этого в предлагаемой системе установлены второй датчик вибраций, третий фильтр, блок деления и блок памяти, причем вход третьего фильтра соединен с выходом второго датчика вибрации, а выход— с первым входом блока деления, второй вход которого соединен с выходом второго фильтра, а выход — с входом нелинейного блока, выход генератора пилообразного напряжения соединен с управляющими входами второго и третьего фильтров и с первым входом блока памяти, второй вход которого соединен с входом нелинейного блока, а выходс вторым входом блока сканирования и управляющим входом первого фильтра.

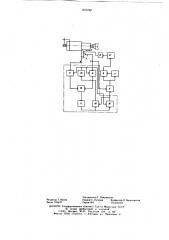

На чертеже дана блок-схема предлагаемой системы управления суппортом станка.

Система управления суппортом станка содержит первый и второй датчики вибрации l и 2; первый, второй и третий фильтры 3--5; первый, второй и третий усилители 6 — 8, электромеханический преобразователь 9; блок деления 10, нелинейный блок 11, блок памяти 12, блок сканирования 3, генератор 14 пилообразного напряжения, х— сигнал, регистрируемый в направлении оси

Х, и y — сигнал, регистрируемый в направлении оси Y.

Процесс механической обработки металлов резанием всегда сопровождается наличием автоколебаний в направлениях Х, У, а

Е (самовозбуждающиеся колебания j, возникающих при отсутствии каких-либо внешних колебательных возмущзющих сил. Источником энергии колебаний в такой СПИД является двигатель привода, а возникающие при этом переменные силы поддерживают это колебательное движение, которые создаются и управляются самим движением, Регистрируемые при этом автбколебания в направлениях осей Х, Y соответствующими датчиками вибраций l и 2 подаются на входы селективных узкополосных фильтров 4 и 5, в свою очередь, автоколебания в направлении оси Х подаются на вход избирательного фильтра 3, включенного в цепь обратной связи.

Изменение избирательных частот селективных фильтров 1 и 2 в диапазоне обзора ь o —.à0I c lIQMoHlbJo их элементов настройки, управляемых генератором !4, приводит к выделению гармонических составляющих колебаний в направлениях осей X и Y, ми30 нимальное отношение энергетических уровней которых определяется блоком деления

10 путем последовательного деления энергетических уровней частотных составляющих в направлении оси Y на энергетические уровни составляющих в направлении оси Х.

Частота, определенная из условий минимума отношения колебаний в направлении оси

Y по отношению к оси Х, является оптимальной, так как усиление колебаний в этом случае в направлении оси Х максимально

40 демпфирует колебательные смещения в направлении оси У, при этом практически не оставляет следа на обработанной поверхности. Выходное управляющее напряжение блока деления 10 через нелинейный элемент

1! типа зоны нечувствительности воздейст4» вует на первые входы блока памяти 12 и блока сканирования 13, выходное напряжение которого управляет генератором 14 таким образом, что при данном установившемся минимальном отношении частотных сос- эв тавляющих . «качание» частоты в диапазоне обзора прекращается.

Установленное соотношение энергетических уровней частотных составляющих кана. ни запоминается блоком памяти 12, его выходное напряжение. управляет элементом настройки избирательного фильтра 3 гаким образом, что он избирает из спектра вибраций, регистрируемых датчиком 1, гармони637782 ческую соста вляющую, соответствую шу м м инимальному установившемуся соотношению (— — ). Напряжение, соответствующее изб9

x . ранной гармонической составляющей; подается на входы усилителей 6 и 7 цепи обратной связи, необходимое для управления возбуждением электромеханического преобразователя 9 с помощью усилителя мощН0 ТН 8.

При изменениях параметров СПИД в процессе обработки, вызывающих перераспределение основных гармонических состав- и! ляющих таким образом, что их отношение выходит за пределы зоны нечувствительности нелинейного элемента 11, вырабатывается управляющее напряжение блока сканирования 13 путем сравнения текущего значения с ранее запомненным блоком памяти 12.

Разностиое напряжение блока сканирования

l3 позволяет вновь запустить управляющий генератор 14, напряжение которого управляет настройкой фильтров 3 — 5 до тех пор, пока не зафиксируются новые гармоничес- 2î кие составляющие в направлениях осей Х и У с минимальным отношением, при этом прежнее значение отношения составляющих стирается в блоке памяти 12 и фиксируется вновь найденное отношение.

Использование новых элементов в предлагаемом изобретении выгодно отличает самонастраивающуюся.систему управления суппортом станка от аналогов; Наличие новых блоков позво пяет автоматически производить поиск и поддерживать оптимальные 3© частоты колебаний с учетом изменения параметров упругих и инерционных характеристик СПИД в процессе обработки, возбуждаемых в направлении подачи к приводящие к демпфированию колебательных смещений в радиальном направлении. Использование энергии самих автоколебаний, вызванных непосредственно зоной резания, значительно уменьшает мощность источников возбуждения колебаний в направлении подачи. Амплитуда автоматически выбранной 4в оптимальной частоты колебаний (с учетом меняющихся параметров СПИД) поддерживается также оптимальной первым и вторым усилителями, в связи с этим появляется воэможность автоматического управления процессом резания для получения заданного движения инструмента по отношению к обрабатываемой детали путем синхронизации автоколеба ний и нстру мента в на правлении движения подачи и демпфирования колебательных смещений в радиальном направлении для достижения заданного критерия точности и производительности.

Формула изобретения

Самонастраивающаяся система управления суппортом станка, содержащая первый датчик вибрацкй, выход которого соединен со входами первого к второго фильтров, выход первого фильтра соединен непосредственно со входом первого усклителя и через второй усилитель с управляющим входом первого усилителя, выход которого через третий усилитель и электромеханический преобразователь соедкнен со входом объекта управления, и нелинейный блок, выход которого через блох сканирования соединен с генератором пилообразного напряжения, отличающаяся тем, что, с целью повышения точности системы, в. ней установлены второй датчик вибраций, третий фильтр, блок деления и блок памяти, причем вход третьего фильтра соединен с выходом второго датчика вибрации, а выход — с первым входом блока деления, второй вход которого соединен с выходом второго фильтра, а выход — со входом нелинейного блока, выход генератора пилообразного напряжения соединен с управляющими входами второго и третьего фильтров и с первым входом блока памяти, второй вход которого соединен со входом нелинейного блока, а выход — со вторым входом блоха сканирования и управляющим входом первого фильтра.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 1948012, кл. В 23 б !5/00, 1971.

2. Патент США № 3754487, кл. В 23 G II00, 1973.

3. Патент ЧССР М !132125, кл. H 02 К 3502, 1966.

6377S2

Составитель Г. Романченко

Редактор Т. Янова Техред О. Луговая Корректор Л. Веселовская

Заказ 7 I 04/37 Тираж 99! Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам ввобретений и открытий

I I 3035, Москва, Ж-З5, Раугиская иаб., д. 4/5

Филиал ППП яПатеитя, г. Ужгород, ул Проектная, 4