Способ нарезания зубчатых колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. свнд-ву№ 356890 (22) Заявлено24.06.77 {21) 2499864/25-08 с присоединением заявки ¹â€”

{23) Приоритет— (43) Опубликовано25.12..78.Бюллетень № 47 (45) Дата опубликования описания 28.12.78 ii> 638434

2 (51) M. Кл

В 23 F 1/02

Государственный номнтет

СоВВТ8 Инннстрав СССР оо делам нзобретеннй и отнрытнй (53) УДК 621.589.8.. 923. 1 (088.8) Л. A. Воскресенский, В. К Ермолаев, Л. П. <арабчиевский, П. Q. Петренко и В. К. Старостин 1

1 т вальных " (72) Авторы изобретения

Московский станкостроительный завод шли станков

t (71) Заявитель . (54) СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ

КОЛЕС

Изобретение огносигсч к области станкостроения.

В основном авт. св. ¹ 356890 представлен способ нарезания зубчатых колес копированием из целой или предварительно нарезанной заготовки профильным шлифовальным кругом с относительным движением его вдоль образующей зуба и автоматическим регулированием параметров процесса резания Щ .

Недостатками известного способа явля- тп ются: снижение производительности обработки за счет увеличенных перебегов, потери времени на реверс, а также повышенный износ шлифовального круга при входе в иэделие в связи с возникающими ударными нагрузками. Указанный износ круга приводит к уменьшению размерной точности иэделия.

Белью дополнительного изобретения является создание способа шлифования зубчатых колес и шлицевых валов, позволяющего повысить производительность и точность обработки.

Это достигается тем, что профильный круг первоначально устанавливают на гпубину полного снимаемого припуска, равного т, О, 2 — 0,8 мм, в процессе нареэания измеряют текущий размер получаемой поверхности, сравнивают с размером первой обработанной поверхности и производят подналадку шлифовального круга до устранения их разницы, причем диапазон автоматического регулирования продольной подачи осуществляют в пределах К0,1-2,0 мlмин.

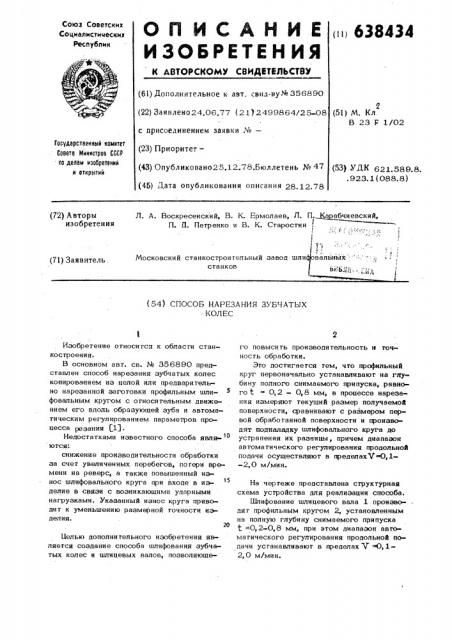

На чертеже представлена структурная схема устройства для реализации способа.

Шлифование шлицевого вала 1 производят профильным кругом 2, установленным на полную глубину снимаемого припуска

t =0,2-0,8 мм, при этом диапазон авта магического регулирования продольной подачи устанавливают в пределах Ч 0,12,0 м/мин.

63843 >

Составитель B. Слиткова

Редактор Л. Народная Техред К. Гаврон Корректор Н ° Ковалева

Заказ 7190/8 Тираж 1221 Подписное

0НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

В процессе шлифования датчиком размеров Э измеряют текущий размер обрабатываемой поверхности, полученный сиг нал поступает в сравнивающее устройство 4(сумматор), где суммируется алгеб раически с сигналом, поступающим из запоминающего устройства 5, который характеризует заданный размер обработки, например окончательный размер первого прошлифоваиного шлица. о

Разностный сигнал преобразуется в усилителе 6 и подается в сервомеханизм

7 и далее через механическое, электрическое или гидравлическое устройство 8 производится перемещение шлифовального круга 2 до устранения разницы между текущим размером шпица и первым.

Формула изобретения

Способ нарезания зубчатых колес по ввт. св, %356890, о т л и ч а ю щ и й-- и с я тем, что, с целью повышения производительности и точности, а также использования данного способа и для нарезания шлицевых валов, профильный круг первона-. чально устанавливают на глубину полного снимаемого припуска, равного1=0,2-0,8мм, в процессе нарезания измеряют текущий размер получаемой поверхности, сравнивают с размером первой обработанной поверхности и производят подналадку шлифовального круга до устранения их разницы, причем диапазон автоматического регулирования продольной подачи осуществляют в пределахУ= 0,1 — 2,0 м/мин.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

% 356890, кл. В 23 F 1/02, 1970.