Способ уменьшения пористости футеровки алюминиевого электролизера

Иллюстрации

Показать всеРеферат

О - атчй А-- н и е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистииеских

Республик

633642 (6l) Дополнительное к- авт. свил-ву (22) Заявлено 02.08.77 (2) ) 2513697/22-02 с присоединением заявки № (51) М. Кл

С 25 С 3/06

Государстеенно и комитет

Совета Мнннстров СССР оо делам изобретений н открьпнй (23) Приоритет< (43) Опубликовано 25.12.78бюллетень № 47 (53) УДК 669.713.

° 7 (088.8) (4б) Дата опубликования описания28.12.78, В. И. Алешинцев и A. П. Домрачев (72) Авторы изобретения

Иркутский филиал Всесоюзного научно-исследовательского и проектного института алюминиевой, магниевой и электродной промышленности (71) Заявитель (54) СПОСОБ УМЕНЬШЕНИЯ ПОРИСТОСТИ

ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

Изобретение относится к области электролитического получения алюминия и может быть использовано для улучшения свойств футеровки.

В настоящее время одной иэ причин снижения производительности алюминиевых электролизеров во времени является ухудшение теплоизолирующих свойств футеровки катодного устройства иэ-за пропитки ее в процессе эксплуатации электро литом и жидким алюминием, Особенно не- тО желательна пропитка теплоизоляционной засыпки, поскольку при этом теплопроводность ее увеличивается, что приводит к росту тепловых потерь. Через 1,5 — 2 года эксплуатации теплопотери квтодного кожуха увеличиваются в 2 раза. Весьма существенное влияние на технологию электролиза оказывают теплопотери через бортовую футеровку, особенно в области электролита, поскольку это связано с о6ра20 эованием настыли, т.е. с формированием правильной формы рабочего пространства катода. Возрастание теплопотерь в результате пропитки теплоизоляции приводит к эарастанию рабочего пространства, падению уровней электролита, повышению частоты анодных эффектов, в конечном счете к ухудшению технологического хода электролизерв.

Пропиткв фугеровки становится воз» можной из- а наличия в ней пористости.

Пористость угольных блоков, используемых для футеровки катода алюминиевого электролизера, обычно составляет 20-22%.

Теплоизоляции катода выполняется из огнеупорного кирпича с пористостью 1828% или огнеупорной крупки. Снижение пористости футеровочнъ х материалов де лает возможным уменьшение степени про питки футеровкн.

Известны способы уменьшения пористости пропитки фугеровочных материалов алюминиевого электролизера, например, нанесением на угольную футеровку пиролиэного углерода зв счет подачи предель,ных газообразных углеродов. Для этого

638642 до сборки угольных блоков в футеровку их пиролизуют в специальной установке (Х), Однако для реализации этого способа необходима организация специального производственного участка для предварительной обработки блоков, что связано с крупщами материальными издержками.

Целью изобретения является сокрашенцеэатрат на обработку футеровки.

Это достигается тем, что для нанесе- 10 иия пиролизного углерода на угольную футеровку предельные газообразные углеводороды подают в пространство между катодным кожухом и угольной футеровхой по периметру элехтролизера одновременно 15 с пуском электролизера.

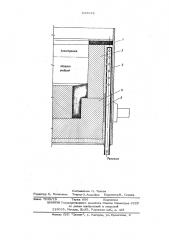

Способ иллюстрируется чертежом, Устройство состоит из катодного металлического кожуха 1, в пространстве между ним и угольными блоками бортовой 20 футеровки 2, заполненном теплоизоляциоцНОй 3BCbtBKO fl «ПОМЕШЕНЫ HO BbfCO 7 e jI 03Ib ного блока перфорированные трубки 3.

Прост занство между катодным кожухом и футеровкой по высоте бровки 4 для предот- >5 врашеиия утечки газообразных углеводородов герметично закрыто пробкой 5 из связующего материала (гипса, алебастра цо всей периферии кожуха.

После подключения электролизера в М серию по мере нагрева бортовой футерово хи до 400-600 С по перфорированным трубкам 3 под некоторым давлением подают газообразные углеводороды предел ного ряда (метан, этан, пропан, бутан) >5 с последующей фильтрацией ихчерез угольные блоки бортовой футеровхи. Термичес- кое раздрожение (ппролиз) углеводородов в рез,тльта уе которого о бразуотся пиролизныи углерод и Водород«ВЪГражает Л ся формулой

СН,- «" С+ 2 И

c„ 2

Пиролизный,углерод заполняет поры угольных блоков, а водород выходит в шахту электр олизера, Этот процесс интенсифицирует подъем температуры угольных блоков до 900»1000 С при пуске электролизера на электролиз. Длитель» кость подачи углеводородов определяют экспериментально. После истечения необходимого времени подачу углеводородов прекрашают, Йспользуя предлагаемыйспособ, можно снизить пористость угольной футероки и степень пропитки ее расплавами металла и электролита, Теплопотери боковой поверхности катода стабилизируются во времени, исключается установха дополнительного дорогостоящего оборудования для снижения пористости угольных блоков. Установка перфотрубок для подачи. газообразных углеводородов в пространстве между кожухом и угольной футеровкой технически осуществима на действуюших в настоящее время типах алюминиевых элехтролизеров и не требует значитель ных капитальных затрат.

Формула изобретения

Способ уменьшения пористости футеровкч алюминиевого электролизера, включаюший нанесение на угольную футеровку пиролизного углерода за счет подачи предельных газообразных углеводородов, о т л и ч а ю ш и и с я тем, что, с целью сокрашения затрат, углеводороды подают в пространство между катодным кожухом и угольной футеровкой по периметру электроличера одновременно с пуском элехтролизера.

Источники информации, принятые во внимание при экспертизе:

3, Авторское свидетельство СССР

% 294596, хл. С 22 д 3/02, 1965, 630642

Составитель О. Титова

Редактор Е. Полионова Техред О. Андрейко Корректор В. Сершок

Заказ 7232/1Ь . Тираж 696 Подписное

UHHHfIH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4