Способ получения цементного клинкера в кипящем слое

Иллюстрации

Показать всеРеферат

Союз Советских ) 638824

Социалистических

Республик

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВНДВТВЛЬСТВУ (бе) Дояолнительное к авт. свид-ву— (Щ фаввлееео 02.10.73 {И) 1863158/28-33 (Я3) Дрееорктет - (32) 03.10.72 (3l) РВ01/166004 (3ÇI ГДР (43) Опуолнновано 25.12.78ЛеолаЕтень Ие 47 (4$} дата опубликовании описання 28.12. (51) М. Кл

F 27 В 15/GQ

Государственный комитет

Совете Мнннстрев СССР па делам наобретений н етхрытий (+) Й 666.94, .041(088Я) (72) Авторм изобретееемв

Иностранцы

Вольфганг Ройтер, Ханс Штеге, Зигфрид Цигенбальг и Вольфганг Кнауль

{пи ) Иностранное предприятие

«ФЕБ Цементаилагеибау Дессау

{ГДР) P3) Заввепель (54) СПОСОБ ПОЛУЧЕНИЯ UEMEHTHOA3 КЛИНКЕРА

В КИПЯЩЕМ СЛОЕ

Изобретение относится к способу агломер а ци и и ылевидных исходных веществ в кипящем слое под воздействием расплавленных компонентов и одновременного химического превращения этих исходных веществ, в частности для получения цементного клинкера из. пылевидного сырья.

Известно, что мелкозернистые исходные вещества можно спекать в кипящем слое, используя действие расплавленных компонентов, при этом подвергать их химическому превращению, если получать кипящий слой, состоящий в основном иэ готового продукта, выдерживать его при температуре, превышающей температуру плавления веществ, содержащихся в конечном продукте, и непрерывно добавлять в этот кипящий слой IS пылевидное исходное вещество в таком количестве, чтобы он в течение длительного времени состоял в основном из конечного продукта.

Размер частиц этого кипящего слоя должен быть значительно больше размера частиц исходного материала. По возможности он. должен быть таким, чтобы при скоростях газа, псобходимых для достижения состояния кипящего слоя, частицы с размерами исходного вещества в течение бесконечно большого времени полностью выдувались бы из него.

Известен способ получения цементного клинкера в реакторе .кипящего слоя, включающий подачу исходного материала на стадию предварительного обжига, предварительный обжиг, окончательный обжиг, улавливание пыли со стадии окончательного обжига и подачу ее на стадию предваритель-. ного обжига и выгрузку готового продукта со стадии окончательного обжигаЦ;т.

Подаваемое в кипящий слой исходное вещество агломерируется и одновременно реагирует, причем оно может нарастать в виде оболочки на частицах, образующих кипящий слой, а также образовывать более крупные частицы за счет спекання мелких частиц. Образующиеся таким образом достаточно крупные частицы остаются в кипящем слое.

Остаток, количество которого, как правило, бывает больше, в виде летучей пыли выдувается и после осаждения в циклоне снова добавляется к загружаемому материалу. Конечный продукт, образующийся за счет нарастания исходного вещества в виде

638824 оболочек на частицах кипящего слоя, а также за счет спекания загружаемого материала в частицы большого размера, отводи1ся из кипящего слоя.

Необходимость возвращения значительной части продукта является существенным недостатком этого способа. В результате, при большой производительности приходится применять специальные устройства для разделения и обратной транспортировки материала. Из-за этой причины этот способ не находил применения, в частности для получения цементного клинкера в промышленных масштабах(использование его ограничивалось лишь особыми случаями и не выходило за пределы опытного производства)

Другой недостаток состоит в том, что химическое превращение более мелких, устойчивых в кипящем слое частиц, которые в известном устройстве непрерывно выносятся из него, как правило, протекает недостаточно полно.

Цель изобретения — повышение качества клинкера и его удешевление.

Это достигается тем, что в способе получения цементного клинкера в кипящем слое, включающем подачу исходного материала, предварительный и окончательный обжиг, улавливание пыли и ее возврат на обжиг, выгрузку готового продукта со стадии окончательного обжига, исходный материал подают на стадию окончательного обжига, а возникающую при этом пыль со стадии окончательного обжига и со стадии предварительного обжига отделяют от газового потока и подают на стадию предварительного обжига.

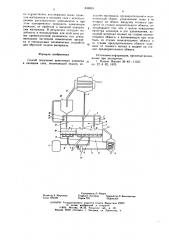

На чертеже изображено устройство для реализации способа, общий вид.

Устройство состоит из емкости 1 для хранения исходного пылевидного материала, соединенного с ним транспортного трубопровода 2, распределителя 3, подающих трубопроводов 4 и 5 и реактора 6 кипящего слоя, состоящего из роны 7 предварительного обжига и зоны 8 окончательного обжига.

Топливо для обжига подводится из сборни в 9 по главному трубопроводу 10, распределительным трубопроводам 11 и 12. Воздух, с помощью которого создается кипящий слой в зонах 7 и 8, подводится в реактор 6 с помощью вентилятора 13 по подводящим трубопроводам !4 через подогреватель !5 воздуха, распределительную камеру 16 под колосниковую решетку 17.

11ылевндный исходный материал из емкости 1 подается по транспортному трубопроводу 2 к распределителю 3, откуда по трубопроводам 4 и 5, расположенным над поверхностью кипящего слоя 18, поступает в зону 8 окончательного обжига. Он остается там частично в агломерированном состоянии и частично снова выдувается: Эта чм. ть предварительно спеченного материала выходит в виде летучей пыли иэ реактора 6 т1О трубоп!)ОБОДУ I0 д 1Я ОтхОДЯ111их Г 1:1он попадает в пылеуловитель 20, где она сиона

Отделяется от газового потока. Хоро111о Очищенный от летучей пыли Отходящий гаэ из пылеуловителя 20 flo трубопроводу 2! поступает в емкость 1, где используется для предваоительного подогрева исходного материала. Осажденная летучая пыль подается по обратному трубопроводу 22 в зону 7 предварительного обжига, которая удалена от места 23 выгрузки готового продукта и может быть отделена от эоны 8 перегородкой 24. Часть летучей пыли, подаваемая в зону 7, остается в ней в агломерированном состоянии. Непоглощенная пыль несмотря на то, что она подвергнута значительной агломерации, выходит из зоны 7 по трубопроводу !9 в пылеуловитель 20 и по трубопроводу 22 снова возвращается в зону 7.

В результате подачи осажденной летучей пыли, задерживания части ее в зоне 7 кипящего слоя и частичного вторичного выдувания образуется контур циркуляции летучей пыли, состоящей иэ зоны 7, трубопровода !9 для отходящих газов и пылеуловителя 20.

Оставшаяся в зоне 7 летучая пыль„частицы которой достигают достаточно большого размера, вытесняет первоначально имеющийся в кипящем слое материал взону 8 окончательного обжига, прилегающую к - месту 23 выгрузки готового продукта, прежде чем частицы станут слишком большими, Вытесняемый иэ зоны 7 кипящего слоя материал (вместе с исходным материалом, остающимся в следующей зоне 8 кипящего слоя) вытесняет далее находящийся в ней первоначальный материал кипящего слоя, прежде чем величина частиц его станет больше, чем это допустимо при выбранном количестве материала. Вытесненный материал кипящего слоя выходит из реактора 6 кипящего слоя через место выгрузки 23 продукта и используется для предварительного подогрева воздуха, используемого для сжигания топлива в подогревателе 15.

Для снижения опасности образованияотложений и уменьшения расхода тепла часть материала подают на емкости для хранения по транспортному трубопроводу 2, через распределитель 3 и по дополнительнымтрубопроводам 25, 26 высоко над поверхностью кипящего слоя !8. Здесь этот материал увлекается потоком отходящего газа в виде облака летучей пыли. В то время как он нагревается, поглощая, следовательно, тепло (в особенности при протекании эндотермических реакций}, температура отходящих газов и температура крышки 27 реактора 6 кипящего слоя, стенок трубопровода отходящих газов 19 и пылеуловителя 20 снижается.

Основное преимущество изобретения заключается в том, что с его помощью мож638824

Формула изобретения

Составитель Л. Мацук

Текред О. Луговая Корректор Л. Веселовская

Тираж 725 Подписное

Редактор А. Морозова

Заказ 7265/29

ЦНИИПИ Государственного комитета Совета Министров СССР по . делам изобретений и открытий

I 13035, Москва, -Ж-35, Раушская каб., д. 4/5

Филиал ППП <Патент»; r. Ужгород, ул. Проектная, 4 но осуществлять игл<>мерацик> мелко ернистых материалов в кипящем слое с использованием расплавленных компонентов и при этом одновременно проводить химическун> реакцию, не прибегая к внешней циркуляции материала. В результате отпадает надобность в используемых для этой цели ранее промежуточном разделении или дополнительном частичном измельчении продукта и специальных механических устройств для обратной подачи материала.

Способ получения цементного клинкера в кипящем слое, включавший подачу исходного материала, предварительный и окончательный обжиг, улавливание пыли и ее возврат на обжиг, выгрузку готового продукта со стадии окончательного обжига, огличающийсн тем, что, с целью повышения качества клинкера и его удешевления, исходный материал подают на стадию окончательного обжига, а возникающую при этом пыль со стадии окончательного обжига и

10 со стадии предварительного обжига отделяют от газового потока и подают на стадию предварительного обжига.

Источники информации, принятые во внимание при экспертизе:

>5 1. Патент Японии № 45 — 11237, кл. 22 А 02, 1970.