Сырьевая смесь для производства керамзита

Иллюстрации

Показать всеРеферат

щ 639833

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.11.76 (21) 242221?/29-33 с присоединением заявки № (5 1 ) М. Кл.з

С 04В 31/20

С 04В 31/02 е „„„- (43) Опубликовано 30.12.78. Бюллетень № 48 по делам изобретений (53) УД1 666.972.125 (088.8) и открытий (45) Дата опубликования описания 30.12.78 (72) Авторы изобретения

М. А. Хворостухин, В. Л. Рудковский, М. М, Ухабин, Д. Г. Ярошенко и В. В. Сосновский (71) Заявитель (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА

КЕРАМЗ И ТА

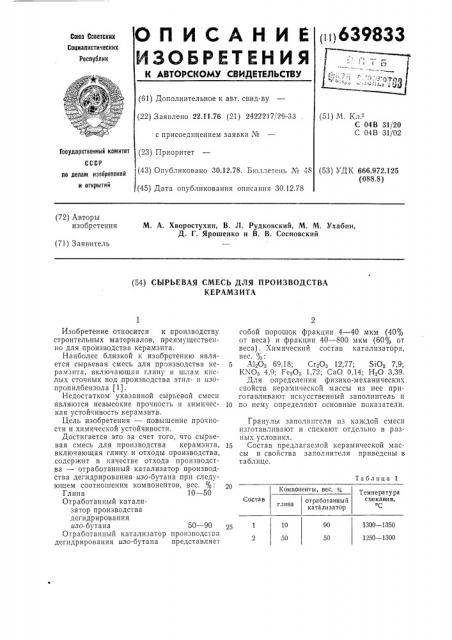

Таблица 1

Компоненты, вес. у, Температура спекания, -С

Состав отработанный катализатор глина

1300 †13

1250 †13

10

50

ГосУдаРственный комитет (23) Г1риоритет

Изобретение относится к производству строительных материалов, преимуществен о для производства керамзита.

Наиболее близкой к изобретению является сырьевая смесь для производства ке- 5 рамзита, включаюшая глину и шлам кислых сточных вод производства этил- н изопропилбензола (1).

Недостатком указанной сырьевой смеси являются невысокие прочность и химичес- 10 кая устойчивость керамзита.

Цель изобретения — повышение прочности и химической устойчивости.

Достигается это за счет того, что сырьевая смесь для производства керамзита, 15 включающая глину и отходы производства, содержит в качестве отхода производства — отработанный катализатор производства дегидрирования изо-бутана прп следующем соотношении компонентов, вес. /о.

Глина 10 — 50

Отработанный катализатор производства дегидрирования изо-бутана 50 — 90

Отработанный катализатор производства дегидрирования изо-бутана представляет собой порошок фракции 4 — 40 мкм (40 /о от веса) и фракции 40 — 800 мкм (60% от веса) . Химический состав катализатора, вес о/

А1зОз 69,18; Сг Оз 12,77; SiOq 7,9;

КМОз 4,9; Fe O> 1,72; СаО 0,14; Н20 3,39.

Для определения физико-механических свойств керамической массы из нее приготавливают искусственный заполнитель и по нему определяют основные показатели.

Гранулы заполнителя пз каждой смеси изготавливают и спекают отдельно в разных условиях.

Состав предлагаемой керамической массы и свойства заполнителя приведены в таблице.