Синтетический чугун

Иллюстрации

Показать всеРеферат

(111639959

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Сацналнстнчесннх республнк (6!) Донолвиг льное к авт. саид-ву (22) Заявлено 20.09.76 (21) 2413416/22-02 с присоединением заявки № (51) M. Кл.с

С 22С 37/10

Государственный квинтет (23) Приоритет (43) Онублнковапо 30.12.78. Б|оллстень № 48 (53) УДК 669.6 782 74 71 885 75-194 (088.8) по делам нзобретеннй н отнрытнй (45) Дата опубликования описания 30.12.78 (72) Авторы изобретения

А. В. Афонаскин, Г. Н. Бейзер, А. А. Гайдуков, Ю. С. Лернер и

P. Л. Снежной

Научно-исследовательский институт специальных способов литья (71) Заявитель (54) СИНТЕТИЧЕСКИЙ ЧУГУН

3,50 — 3,75

1,9 — 2,3

0,4 — 0,9

Изобретение относится к области металлургии, в частности к изысканию синтетических чугунов для кокильного литья деталей электродвигателей и вакуумных насосов. 5

Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун следующего состава, вес. %:

Углерод 2,5 — 3,8 10

Кремний 1,1 — 2,7

Марганец 0,5 в 1,4

Фосфор До 0,6

Железо Остальное (11

Недостатком известного чугуна является !5 низкая износостойкость.

Целью изобретения является повышение износостойкости кокильных отливок тонкостенных корпусных деталей.

Это достигается тем, что чугун, содер- 2р жащий углерод, кремний, марганец и железо, дополнительно содержит алюминий, сурьму и церий при следующем соотношении компонентов, вес. %:

Углерод

Кремний

Марганец

Алюминий 0,05 — 0,30

Церий 0,005 — 0,010

Сурьма 0,05 — 0,10

Железо Остальное

В качестве примесей чугун может содержать фосфор в количестве до 0,1 вес. % и серу — до 0,05 вес. %.

Совместное легиров ание чугуна алюминием, сурьмой и церием приводит к измельчению графитных включений, стабилизируется получение перлитной структуры, увеличивается дисперсность и микротвердость нерлита. В результате повышается прочность, твердость и износостойкость чугуна.

Чугун выплавляется в открытых индукционных печах емкостью 100 кГ. Легирующие присадки вводят в ковш перед разливкой. Разливка чугуна производится в кокили. После выбивки из кокиля отливки совместно с образцами нормализуются по режиму: нагрев отливок до 930 — 950 C,âûдержка при 930 — 950 C 0,5 ч, последующее охлаждение отливок вне печи со скоростью

30 — 40 С в минуту.

Химический состав, механические свойства и износостойкость предложенного и известного чугунов приведены в таблице.

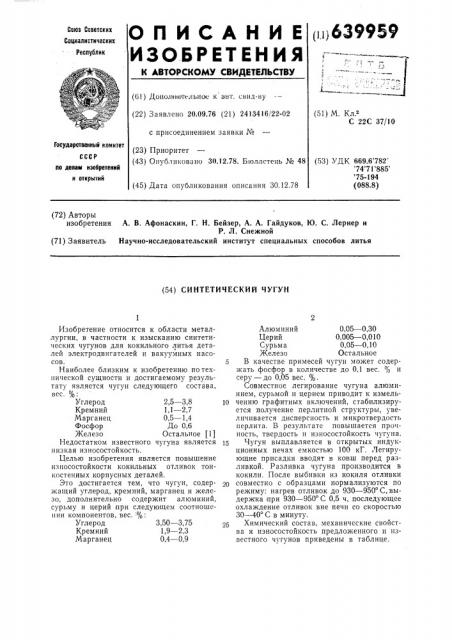

Ta6лица

Предел прочности при растяжении, кгс/ммв

Содержание элементов, вес. у, Предел прочности при изгибе, кгс/ммв

Потеря веса образца при износе, г

Чугун

Sl Mn

AJ Ce Sb

3,5

1,9 0,4

1,9 0,4

0,05 0,005 0,05

0,20 0,008 0,08

0,30 0,010 0,10

0,5080

0,4489

0,3817

0,6542

3,5

Предложенны й

41

1,9

0,4

2о

3,6

Известный

2,3 0,4

40

Составитель П. Лапин

Редактор 3. Ходакова

Техред С, Антипенко

Корректоры: Е. Хмелева и 3. Тарасова

Заказ 2206/14 Изд. № 774 Тираж 746 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Испытания на износостойкость проводятся в условиях трения скольжения без смазки при удельном давлении 12,5 кгс/см и скорости 180 об/мин в паре с контробразцом из стали 45. Цикл испытаний состав- 5 ляет 120 мин.

Изготовленные из предлагаемого сплава детали электродвигателей и вакуумных насосов обладают повышенной прочностью и износостойкостью. 10

Формула изобретения

Синтетический чугун, содержащий углерод, кремний, марганец и железо, отлич а ю шийся тем, что, с целью повышения 15 износостойкости, он дополнительно содержит алюминий, церий и сурьму при следующем соотношении компонентов, вес. %:

Углерод 3,50 — 3,75

Кремний 1,9 — 2,3

Марганец 0,4 — 0,9

Алюминий 0,05 — 0,30

Церий 0,005 — 0,010

Сурьма 0,05 — 0,10

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Каменичный И. С, Краткий справочник технолога-термиста. М., Машгиз, 1963, 190.