Способ шлифования зубчатых колес на зуборезном стайке

Иллюстрации

Показать всеРеферат

СССР

Я (>4 о, ) Класс 49d, 3„

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Способ шлифования зубчатых колес на зуборезном станке

Заявлено 2 июня 1937 года Наряогягяжмаш за № 8287 (314576) Олубанковано 31 января 1945 года

Современное машиностроение предъявляет повышенные требования к точности обработки зубчатых колес. Эти требования могут быть удовлетворены только путем шлифования зубцов закаленных шестерен. -.а,, Д

Известно несколько способов шлифования зубчатых колес. Шлифование по способу копирования дисковым абразивом, рабочий профиль которого соответствует профилю впадин, аналогичен способу фрезерования дисковой модульной фрезой. Последний. однако, был вытеснен способом фрезерования по методу обкатки червячной фрезой, которьш оказался значительно производительнее и точнее. Несколько позже были изобретены станки для шлифования зубчатых колес по методу обкатки абразивным червяком. Но препятствием на, пути распространения этого способа являлась трудность сохранения точности профиля червяка; главная же причина искажения профиля червяка — его неравномерный износ.

Цель пастоящего изобретения— добиться равномерного износа абразивного червяка и этим устранить указанный выше недостаток, мешающии внедрению способа в . промышленность, Достигается это тем, что в процессе шлифования зубчатых колес на зуборезном станке путем обкатки пх абразивным червяком периодически производят правку последнего по двум направлениям: 1) вершины витков червяка правят так, чтобы они расположились по глобоиду и 2) боковые стороны винтового профиля червяка правят алмазом, которому сообщают круговое движение, независимое от вращения червяка, и поступательное, связанное с шагом его нарезки.

Предлагаемый способ шлифования зубчатых колес проводится на станке, снабжениом механизмами для осуществления правки в обоих указанных направлениях.

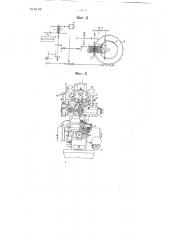

На чертеже фиг. 1 иллюстрирует предлагаемый способ работы в части правки вершин витков червяка по глобоиду, фиг. 2 поясняет предлагаемый способ в части правки боковых сторон профиля червяка с приведением кинематической схемы механизмов для осуществления движения алмаза, фиг. 3 показывает вид спереди станка для осуществления предлагаемого способа и фиг. 4 — вид станка сбоку.

Согласно изобретению, равномерный износ абразивного червяка 1 (фиг. 1) может быть достигнут, ес¹ 64190

I ли вершины витков его будут расположены по глобоиду А, Для этого необходим червяк в процессе шлифования зубчатого колеса 4, получающего вращение вокруг оси оправки 5, править алмазом 24, державка 23 которого получает качательные движения вокруг оси

43, расположеиной параллельно осн ,оправки 5 и перпендикулярно оси

2 шпинделя червяка.

Вторым условием достижения равномерного износа червяка, согласно изобретению, является правка боковых сторон его профиля алмазом. который получает круговое движение, независимое от вращения червяка, и поступательное, связанное с шагом его нарезки.

Для этого алмазы можно поместить на наружном ободе дисков

31 (фиг. 2) и сообщить этим дискам вращение от отдельных двигателей.

Одновременно дискам сообщается поступательное в направлении, параллельном оси 2 червяка, движение, кинематически связанное с шагом нарезки червяка.

Конструктивное оформление станка для нарезания зубчатых колес с соблюдением указанных выше двух условий, составляющих сущность предлагаемого способа, показано на фиг. 3 и 4.

Абразивный червяк 1 вращается шпинделем 2, обрабатывая зубчатое колесо 4, посаженное на оправке 5.

Оправка эта зажата в центрах 6, 6 и получает вращение при помощи хомутика 7 и поводка 8, жестко скрепленного с делитьпьной шестерней 9, ведомой червяком вала

10 (фиг. 2 и 3). Последний получает вращение через соответствующие передачи от двигателя 3 (фиг. 2 и 4).

Шпиндель 2 (фит. 4) червяка 1 монтирован в подшипниках супорта 11, зи(репленного на салазках

12; супорт может устанавливаться на требуемый угол наклона по шкале 13 червяком 14. Салазки 12 имеют поступательное движение вдоль направляющих стойки 15.

Стол 16 вместе с заготовкой 4 при помощи винта 17 может перемещаться вдоль направляющих

2— станины 18. Со столом 16 скреплена стойка 20, на которой расположена бабка 21 верхнего центра 6 .

Параллельно оси заготовки 4 и перпендикулярно оси червяка 1 в стойке 20 помещен валик 43. Этот валик несет скрепленную с ним перпендикулярно к его оси державку

23 алмаза 24. Валик 43 получает качательные возвратно-вращательные движения от передачи, помещенной, например, в стойке 20.

При этом державка 23 имеет такую конфигурацию, что оправка 5 правке шлифовального червяка 1 не препятствует. Правящий алмаз 24 может перемещаться вдоль оси державки 23 при помощи градуированной головки 25, На шлифовальном супорте 11, вверху, расположен механизм для правки боковых сторон профиля шлифовального червяка. Этот механизм может автоматически перемещаться по цилиндрическим направляющим 26 и 27 вдоль оси шлифовального шпинделя 2 от копцрачервяка 28 (фиг. 3), сидящего на одной оси с заправляемым абразивным червяком 1, при помощи полугайки 30, закрепленной в кронштейне 29, Правящие диски 31 получают самостоятельное вращение от электродвигателей 33 посредством ременной передачи.

Поворотные супорты 34, устанавливаемые на требуемый угол профиля абразивного червяка, закреплены на салазках 35. Последние посредством винта 36 могут взаимно сдвигаться и раздвигаться, а при помощи гайки 37 вместе перемещаться в одну или другую сторону по каретке 38. Каретка 38 при помощи винта 39 и механизма

40 может подаваться на заправляемый абразивный червяк 1.

Шлифовальный шпиндель 2, а вместе с ним и. копир-червяк 28 получают медленное реверсивное вращение при правке абразивного червяка от электродвигателя 41 (фиг. 2). Подвод правящих дисков к абразивному червяку и. отвод их от него совершается при помощи рукоятки 42 (фиг. 3). Выключение возвратно - поступательного двиЛ5 64190 жения достигается разобщением гайки 30 с кониром-червяком 28.

Предмет изобретения

1. Способ шлифования зубчатых колес на зуборезном станке путем обкатки их абразивным червяком. отличающийся тем, что вершины витков абразивного червяка, целью его равномерного износа, на том же станке подвергают правке по глобоиду, а боковые стороны винтового профиля подвергают правке алмазом, которому сообща1от круговое движение, независимое от вращения червяка, и поступательное. связанное с шагом его нарезки.

2. Станок для осуществления способа по и. 1, о т л и ч à 10 щ и йс» тем, что. с целью правки вершины витков абразивного червяка 1 по глобоиду, в стойке 2О стола 16, несущего обрабатываемую заготовку, помещен параллельный оси заготовки и перпендикулярньш оси червяка валик 43, несущий перпендикулярно расположенную к его оси державку 22 алмаза 24 и получающий возвратно-вращательные движения.

3. Станок для осуществления способа по п. 1, о т лич а ю щи йс 51 тем, что, с целью правки боковых сторон профиля абразивного червяка, применены передвижпь1е под действием копирного червяка

28 по направляющим 26, 27 шпиндели 32, несущие диски 31 с закрепленными по наружному ободу алмазами. получающие вращение от отдельных двигателей 33.

Отв. редактор Д. А. Михайлов

Техн. редактор М. В. Смольякова

JI1231I. Подписано к псчати 20/IX 1946 г. Тираж 500 экз. Цена б5 к. Зак. 219

Типография Госпланиздата, им. Воровского, Калуга