Устройство для распределения на группу агрегатов

Иллюстрации

Показать всеРеферат

ОП ИСАНИИ

ИЗОБРЕТЕН ИЯ

К ABT09CN0MY СИИДИВЛЬСТВУ

Союз Советских

Социалистических

Реслублмк " 641998 (61) Дополнительное к авт. свид-ву (51) М. Кл.

B 02 С 25/00 (22) Заявлено 04.10.76 (21) 2407556/29-33 с присоединением заявки № (23) Приоритет

Гвсуддрствевнмй хвмвтет

СССР вв делам лзовретвввл

N вткрнтий

Опубликовано 1 5.01.79,5þëëåòeíü ¹ 2

Дата опубликования описания 17.01.79 (53) УДК 621.926 (088.8) А, A. Фастовский, И. В. Зусман н Г. П. Пермяфв

Якутский научно-исследовательский и проектируй инвтитут алмазодобывающей промышленности ЯКУТ HH f43BM2NA3 (72} Авторы изобретения (7i} Заявитель (54) УСТРОЙСТВО ДЛЯ РАОГ1РЕДЕЛЕ11ИЯ

МАТЕРИАЛА HA ГРУПП АГРЕГАТОВ

Изобретение относится к области горнорудной промышленности, к дроблению и измельчению различных материалов, конкретнее, к устройствам, специально предназначенным для контроля н регулирования работы измельчающнх машин и установок.

Известны устройства для распределения материала нли загрузки мельниц, содержащие бункера, транспортирующие звенья, весонзмернтели, питателн, датчики нагрузки, скорости вращения, плотности слива н мощности привода, соединенные через регулятор и исполнительные механизмы с регулирующими органами, изменяющими поток перерабатываемого материала, расход воды и другие технологические параметры (!).

В этом устройстве материал из бункера поступает на питатель, откуда регулирующими ножами разгружается на транспортирующее звено и после взвешивания направляется в агрегат. Сигналы от весоизмерителей поступают на регулятор, в котором сравниваются с заданием. Сигнал рассогласования вызывает срабатывание исполнительного механизма, изменяющего положение регулирующего ножа на питателе и тем самым величину расхода руды в соответствии со знаком рассогласования таким образом, чтобы принести расход руды к заданному значению.

Известное устроиство не решает проблему повышения степени оптимизации процесса распределения материала на группу агрегатов, так как стабилизирует лишь отдельные параметры процесса, например расход материала на единичный агрегат. подачу воды в агрегат, плотность разгрузки и т. д., не учитывая прн этом совокупностн факторов, определяющих оптимальную работу одновременно нескольких агрегатов, н пригодно для условий загрузки еднничных агрегатов усредненным некрупнокусковым материалом.

Известно и другое устройотво для распределеняя материала на группу агрегатов, содержащее приемные воронки измельчительных агрегатов, пускатель привода подвижного рудоделителя, питатель и датчики активной мощности приводов измельчнтельных агрегатов (2(.

К недостаткам нзвестного устройства относятся: низкая возможность повышения степени оптимизации процесса распределения материала по агрегатам на действующих обогатительных фабриках, отсутствие возh4!998 мо>хности упростить технологическую схему узла рудоподготовки при проектировании новых обогатительных фабрик с развитой технологической схемой рудоподготовки.

Цель изобретения — повышение степени оптимизации процесса распределения материала на группу агрегатов.

Эта цель достигается тем, что в устройство для распределения материала на группу агрегатов, содержащее приемные воронки измельчительных агрегатов, пускатель привода подвижного рудоделителя, нитатель и датчики активной мощности приводов измельчительных агрегатов, снабжено датчиком массы исходного материала, датчиком положения рудоделителя, блоком согласования, блоком управления питателем, блоком регулирования загрузки измельчительных агрегатов и датчиками состояния и степени заполнения измельчительных агрегатов, причем датчик положения рудоделителя, датчик массы исходного материала и датчики активной мощности приводов, состояния и степени заполнения pçìåëü÷èòåëbnûõ агрегатов нодклвчен ко входу блока регулирования загрузки измельчительных агрегатов, один иэ выходов которого соединен с блоком управления питателем, другой выход блока регулирования загрузки измельчительных агрегатов соединен с одним нз входов блока согласования, другой вход которого подключен к датчику положения рудоделителя, а выход блока согласования соединен с пускателем привода подвн>кного рудоделителя.

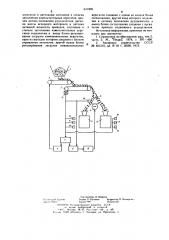

Предложенное устройство представлено иа чертеже.

Бункер 1 размещен над питателем 2 и транспортирующим звеном 3, под разгрузочной головкой которого размещен подвижный рудоделитель 4, перемещаемый в направлении, перпендикулярном падающему потоку материала реверсивным приводом 5. С двух сторон рудоделителя установлены приемные воронки измельчительных агрегатов 6.

Блок 7 для регулирования загрузки агрегатов включен между блоком 8 согласования блоком 9 управления питателем и датчиками

10 активной мощности приводов агрегатов, датчиками 11 степени заполнения агрегатов,. датчиком 12 массы исходного материала, датчиком !3 положения рудоделителя и датчиками 14, измеряющими состояние агрегатов.

Пускатель включен между блоком 8 согласования и приводом 5 рудоделителя 4.

Блок 9 управления питателем дополнительно соединен с питателем 2, а блок 8 согласования — с датчиками 13 положения рудоделктеля.

Блок 7 для регулирования загрузки содержит субблок коррекции, входы которого соединены с датчиками, определяющими степень заполнения агрегатов, а выходы с вычислительным субблоком, где производится расчет требуемой в данный момент загрузки агрегатов в зависимости от состояния и заполнения агрегатов и качеством сырья.

Устройство работает следующим образом.

Материал из бункера 1 через питатель 2 и транспортирующие звенья 3 поступает на рудоделитель 4. Для подачи необходимого количества материала в каждый из агрегатов 6 рудоделитель 4 с помощью привода 5 перемещают в направлении, перпендикулярном падающему потоку материала, осуществляя деление потока в требуемой пропорции в зависимости от состояния и технологической возможности загружаемых агрегатов воспринимать определенную нагрузку иначе, в зависимости от степени заполнения агрегатов, . оп редел нем ой ре ж и м ом и х р абот ы по сигналам датчиков 1!.

Контроль положения рудоделителя 4 производится датчиком 13, сигналы которого, однозначно определяющие соотношение загрузки между агрегатами 6, заводятся на

20 вход блока согласования 8. Сюда же заво дятся сигналы иэ блока 7 дли регулирования загрузки, определяющие значения требуемого соотношения загрузки агрегатов 6 в соответствии с физическими свойствамй исходного сырья (крупность, измельчаемость и др), степенью заполнения агрегатов, определяемой датчиками 11, и количеством исходного материала, определяемого датчиком 12 массы.

В блоке 8 согласования производится о сравнение сигналов датчика 13 поло>кения рудоделителя и блока 7 для регулирования загрузки, и результирующий сигнал рассогласования преобразуется в управляющий сигнал на перемещение рудоделителя 4 в сторону, обеспечивающую снижение сигнала

35 рассогласования и сведения его к нчлю.

В случае, когда агрегаты 6, между которыми производится распределение материала, заполнены или по иным причинам не могут принимать весь поток материалов, поступающий с транспортируемого звена 3, блок 7 для регулирования загрузки выдает управляющий сигнал непосредственно в блок

9 управления питателем 2 на уменьшение подачи питания матс,1иала вплоть до остановки питателя 2.

Формула изобрегеяия

Устройство для распределения материала

5 на группу агрегатов, содержащее приемные воронки измельчительных агрегатов, пускатель привода подвижного рудоделителя, питатель и датчики активной мощности приводов измельчительных агрегатов, отличаю>> щееся тем, что, с целью повышения степени оптимизации процесса, оно снабжено датчиком массы исходного материала, датчиком положения рудоделителя, блоком согласования, блоком управления питателем, блоком регулирования загрузки измельчительных агрегатов и датчиками состояния и степени заполнения измельчительных агрегатов, причем датчик положения рудоделителя, датчики массы исходного материала и датчики активной мощности приводов, состояния и степени заполнения измельчительных агрегатов подключены к входу блока -регулирования загрузки измельчительных агрегатов, один нз выходов которого соединен с блоком управления питателем, другой выход блока регулирования загрузки измельчительных

1О в агрегатов соединен с одним из входов блока согласования, другой вход которого подключен к датчику положения рудоделителя, а выход блока согласования соединен с пускателем привода подвижного рудоделнтеля.

Источники информации, принятые во внимание при экспертизе !. Справочник по обогащенику руд, том 2, часть 2, М., вгтедра", !974, с. 397 †4.

2. Авторское свидетельство СССР

¹ 481315, кл, В 02 С 25/00, !973.

Составитель Jj. Шарова

1 дик гор 13 (ракии Текред О Луговая Корректор П. Макаревиз

Заказ 7634/7 Тираж з1т П одп нс ное ((11ИИ1! И Государственного комитета СССР

I ио делаь1 изобретений н открытий I Зпзз. Москва, Ж-З5, Рау и.ская иаб.. д. 4/5

Ф1 ли ал (1(ll1 к Патента, г. Ужгород, ул. Проектная, 4