Способ термической обработки порошков металлов группы железа

Иллюстрации

Показать всеРеферат

(61) Дополнительное к авт. свид-ву (22) Заявлено 1009.76 (Я) 2399496/02 с присоединением заявки И (23) Приоритет (Ы) М. Кл.

В 22 Г 1/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.762., 32 (088. 8) Опубликовано 150179Биллетень № 2

Дата опубликования описания 150179 (72) Авторы Е.А.Капустин, В.A.Ìàñëoâ, Ю.А„Александров, изобретения A.ì.кулаков, В.А ° пелевин и A.м.ефимов

"г; 1

Pl) Заявитель Ждановский металлургический институт (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВ

МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА

Изобретение относится к порошковой металлургии и может быть применено для получения углеродсодержащих порошков металлов группы железа.

В настоящее время в порошковой металлургии для получения углеродсолержащего порошка применяют механическое смешивание металлических порошков, например железных, с графитом (11 .

Однако большая разница в плотностях графита и железа не позволяет получить равномерность их распределения, что приводит при спекании к получению неоднородной структуры и ухудшению механических свойств изделий.

Наиболее близким по технической сущности к описываемому изобретению является способ термической обработки железного порошка, заключающийся 6 в том, что проводят двухстадийный отжиг порошка в восстановительной атмосфере сначала при 550-750 С,, затем при ЗОО-1300 С (21. При зтом говышается ка4ество порошка за счет исключения примесей (кислорода и углерода) и увеличивается уплотняемость.

Недостатком известного способа является то, что происходит обезуглероживание порошка

Цель изобретения — получение углеродсодержащих порошков.

Это достигает-я тем, что после от" жига в водородсодержашей атмосфере проводят отжиг в углеродсодержащей атмосфере п л 400-700 Г

При -том в качестве водородсодержащей атмосферы использ ют водород н водородсодержащие газы„ например диссоциированный аммиак..

B качестве углеродсодержащей атмосферы используют метан, доменный газ, окись углерода и т.д, Первую стад ю отжига проводят преимущественно в вертикально падающем слое. За счет высоких скоростей реакций происходит рафинирование порошка по химическому составу даже при небольшом времени обработки. Кроме того., при температурах 800-1300оС создается равновесная структура металла, что улучшает механич ские свойства, а проведение проиесса в падающем слое исключает слипание порошка.

На второй стадии происходит науглероживание отожженных порошков из газовой фазы, так как при температуре 4007ОООС углеродсодержащие газы, например метан, являются термодинамически не3 устойчивыми и разлагаются с образованием графита, который выделяется на поверхности частиц порошка. Наличие углерода только на поверхности позволяет сохранить высокую пластичность порошка. Вторую стадию отжига проводят в виброкипящем слое.

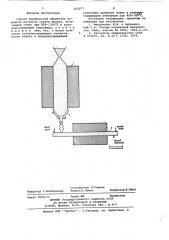

На чертеже показана схема осуществления способа, где 1 — вертикальная камера отжига, 2 — вибрирующая камера отжига, 3 — холодильник.

Предложенный способ осуществляют следующим образом.

Исходный порошок (железный, никелевый, кобальтовый) поступает в вертикальную камеру 1 отжига, температура в которой .1000-1300 C. Прн падении в вертикальной камере частицы нагре642077 4 ваются до 1000-1200 С и выше. После этого порошок охлаждается в холодильнике 3 и поступает в вибрирующую камеру 2 отжига, где при температуре 400о

700 С за счет разложения углеродсодержащего газа, подаваемого в вибрирующую камеру, происходит науглероживание порошка.

Результаты исследования свойств порошков приведены в таблице.

Данные металлографического анализа и анализа механических свойств

)p показывают, что углерод находится в свободном состоянии и порошок имеет высокую пластичность (уплотняемость).

Таким образом предложенный способ позволяет цолучать углеродсодержащие порошки с хорошей уплотняемостью.

444

I44 н о

С4 о о

4 с!

Г\

СЧ с

А к

444

"3

LA

Ю

C) СЧ

Ю с

Ю с и

4С4

III

«»

v о о о и

Р 1 с

01

IIj

Il4

«» о

Ф о

Я о

Ю

О\ с

LA

Ю с

Ю ° с

fII

«» о о о

dP г м" ф

«-ч о

К о

ICI о (1 с Ю

Ln

СЧ

Ю с! о

:"4 о а о (3

4 с

С 1

Ю с

Ю е о о о х о а

2 W и о

IO о

C х

Х

C4I

Р х н х к о а

«»

Э к

44) C

2 х ьО к х а

ICI б

И о

9

IC х н.м v о « кон ь Е

А н

u"-4 о z

Е о

ЭN

К н г о кое као

Е о> о z u ф N х

«»I» g йKC,I

И сс (д Б ц О о

42077 ж

Х н о

65 а о

СЧ СЧ Р1 с с с

1О 1О 1О

РЪ(Ч л с с с

-4 -1

LA Р ) Гс

CALA Ю с с с

ЮЮл сЧ л сО с с с сО сО rCh Ol CB LA LA с

ЧР 1О Ю

СO ÑO f с

ЮЮЮ

О СО

С > О с с

O G 4 О й1 с

CO QCI CO оi о о|

О\ CB О1 с с с

\О LO CG е

СЧ СЧ Р4 с с с

ЮЮЮ чг а

° Ф LO с с

ОЮ л

CO WLA

CO C0 CO

О1 Ch С4 иии о оо

ХЮЮЮ аюeю

g»»3 л г

I 4 ф СС4 к д

>К 9 мох ж ах х

Ф г» х

Составитель Л.Родина

Редактор Г.Мозжечкова Техред Э.Чужик Корректор И. Папп

Заказ 7646/11 Тираж 9ФФ Подписное

ЦЯИИПИ 1"осударственного комитета СССР по делам изобретений и открытий

113035, Москва, _#_"35, Раушская наб °, д.4/5

Филиал ППП Патент Ф г.ужгороду уле Проектная» 4

Способ термической обработки порошков металлов группы железа, включающий отжиг при 800-1300 C а водородсодержащей атмосФере, о т л и ч аю шийся тем, что, с целью получения углеродсодержащих порошковр 5 после отжига в водородсодержащей атмосФере проводят отжиг в углеродсодержащей атмосФере при 400-790 С.

Источники инФормации, принятие во внимание при экспертизе:

Федорченко И.М. и Андриевский Р.A. Основы порошковой металлур= гии. Киев, изд-во АН УСС, 1963,ñ.i47.

2. Авторское свидетельство СССР

531657, кл. В 22 F 1/00 1974.