Механизм подачи деревообрабатывающего станка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюз Соеетсккк

Сецкэаисткческкк

Республкк о 642159 (63) Дополнительное к авт. свил-ву (22) Заявлено 080877 (21) 2513819/29-15 с присоединением заявки № (23) Приоритет

Опубликовано 15.01.79.Бюллетень № 2

Дата опубликования описания 200179 (Я) М. Кл.

В 27 В 25/00

Государственный комитет

СССР йо делам изобретений и открытий ( (58) УДК 674, 056;

:621.912 (088.8) P2) Автор изобретения

И.Т.Глебов (71) Заявитель

Уральский лесотехнический инст (54) МЕХАНИЗМ ПОДАЧИ ДЕРЕВООБРАБАТЫВИОЩЕГО

СТАНКА

Устройство относится к деревообра ботке и может быть использовано на предприятиях деревообрабатывающей промышленности для продольной распиловки досок на круглопильных прирезных станках.

Известен механизм для подачи заготовок к деревообрабатывающему станку, включающий приводной конвейер иэ гусеничной цепи, опирающийся на направ- 10 ляющую скольжения,.и прижимное устройство, смонтированное над конвейером tl) . При износе направляющих между ними и опорными поверхностями клиновых пазов гусеничных цепей появляются зазоры, которые вызывают поперечные колебания гусеницы, понижают точность базирования заготовки, что отражается на точности распиловки.

Известен также механизм подачи деревообрабатывающего станка, включающий основание, гусеничный конвейер, установленный на направляющих скольжения, привод конвейера и верхние прижимные ролики (21.. Однако такое устройство также не позволяет обеспечить достаточную точность базирования из-за износа направляющих.

Цель изобретения — повышение точ ности базгрования..

Эта цель достигается эа счет того, что на гусеничном конвейере предла гаемого устройства смонтирован упор, а направляющие скольжения выполнены цилиндрическими и установлены на основании в подшипниковых опорах с возможностью поворота вокруг своей оси при помощи системы шестерен и храпового механизма с подпружиненным коромыслом, взаимодействующим с упором гусеничного конвейера.

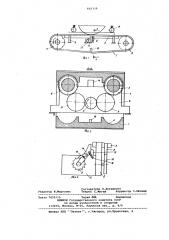

На фиг. 1 показана схема Механизма подачи; на фиг. 2 — разрез A-А фиг. 1; на фиг. 3 — храповой механизм.

Механизм подачи включает смонтированный на основании конвейер из гусеничной цепи 1, надетой на ведущий

2, связанный с приводом, и ведомый

3 туеры. Внутренние поверхности траков гусеничной цепи имеют шлифованные пазы 4 в виде цилиндрической поверхности, которыми верхняя ветвь конвейера точно сбаэирована на цилиндрических направляющих 5 скольжения, установленных в подшипниковых упорах 6, закрепленных на основании.

Направляющие снабжены шестеренками

7 и S, которые соединены через рас пределительные зубчатые колеса 9, 10 с ведомой шестерней 11 редуктора

Формула изобретения

3 6421

12, на ведущем валу которого закреплен храповой механизм, включающий зубчатое колесо 13, коромысло 14 с собачкой 15, поджатое пружиной 16 к ограничителю поворота 17 и установленное на пути движения упора 18, закрепленного на гусеничной цепи.

Над конвейером смонтировано прижим ное устройство в виде подпружиненных ,роликов 19. Цилиндрическая направляющая 5 скольжения выполнена в виде стального стержня с поочередно напрессованными кольцами иэ текстолита и 10 фторопласта 4.

Работает механизм подачи следующим образом. в При включении привода конвейера гусеничная цепь 1 с помощью ведущего. 15 туера 2 начинает перемещаться. При том верхняя ветвь конвейера, точно базируясь пазами 4 на цилиндрических направляющих 5, скользит по ним справа налево. Упор 18, пройдя туеры 2 и 3, в которых имеются канавки для его прохода, переходит на верхнюю ветвь конвейера и упирается в коромысло 14, отклоняя его против часовой стрелки на некоторый угол, после чего короМюло соскальзывает с упора

18, и пружиной 16 возвращается в исходное положение. При повороте коромысла 14 собачка 15 поворачивает зубчатое храповое колесо 13 вместе с ведущим валом редуктора на один шаг.

Движение далее передается через редуктор 12 и распределительные зубчатые колеса 9, 10 к шестеренкам 7, 8 цилиндрических направляющих 5, и последние поворачиваются относительно своих продольных осей. При числе зубьев зубчатого храпового колеса, равном 10, и передаточном отношении редуктора, равном 20, цилиндрические направляющие 5 поворачиваются на

1/200 часть оборота. Следующий поворот направляющих происходит в момент, когда упор 18 вместе с гусеничной цепью 1 сделает полный оборот.

Цилиндрические направляющие точно базируют верхнюю ветвь конвейера, и поэтому при подаче заготовки относительно пильного диска гусеничная цепь обеспечивает высокую точность прямолинейности пропила. По мере эксплуатации механизма подачи направляющие 5 изнашиваются, однако иэнашиваются равномерно по всей цилиндрической поверхности, так как направляющие периодически поворачиваются и в работе участвуют новые поверхности. Это продлевает срок службы направляющих.

Кроме того, выполнение направляющих в виде поочередно напрессованных на стальной стержень колец из те,столита и фторопласта-4 улучшает условия смазки направляющих. В этом случае в смазке участвует изнашивающийся фторопласт-4, который имеет низкий коэффициент трения. Введение в направляющие фторопласта-4 понижает коэффициент трения целом при взаимодействии трущихся пар: гусеницанаправляющие. Понижение сил трения в трущихся парах в конечном счете увеличивает износостойкость направляющих

Таким образом, предлагаемая конструкция механизма подачи позволяет повысить износостойкость направляющих и тем самым продлить время эксплуатации механизма подачи, в течение которого обеспечивается высокая точность базирования заготовок.

Механизм подачи деревообрабатывающего станка, включающий основание, гусеничный конвейер, установленный на направляющих скольжения, привод конвейера и верхние прижимные ролики, отличающийся тем, что, с целью повышения точности баэирования1 на гусеничном конвейере смонтирован упор, а направляющие скольжения выполнены цилиндрическими и установлены на основании в подшипниковых-опорах с возможностью поворота вокруг своей оси при помощи системы шестерен и храпового механизма с подпружиненным коромыслом, взаимодействующим с упором гусеничного конвейера.

Источники информации, принятые во внимание при экспертизе.

l ° Авторское свидетельство СССР

9 265413, кл. В 27 В 25/04, 1968.

2. Манжос Ф.М. Деревообрабатывающие станки. N., Гослесбумиздат, 1963, с. 147-149, рис. 45.

642159

Составитель О.Лукашенко

Техред С.Мигай Корректор С.Шекмар

Редактор К.Марголис

Филиал ППП Патент, г.умгород, ул.Проектная, 4

Заказ 7655/15 Тирам И1 Подписное

ЦНИКПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7(-35, Раушская наб., д. 4/5