Способ определения размера дефекта в изделии

Иллюстрации

Показать всеРеферат

ОП ИСААКИЕ

ЙЗОБРЕТЕЙ ЙЯ (6() Дополнительное к авт. свил-ву (22) Заявлено 21.06.77(21) 2499712/25-28 с присоединением заявки № (233 приоритет

От 01 И 29/04

Гоаударетвенеий каметет

СССР а делам игебретеинЙ я етернт Й

Опубликовано25.01»79.Бюллетень М 3 (53) УДК 620.179. .16 (088 8) Дата опубликования сï«-a««ÿ 28,01,79 (72) Авторы изобретения!

И. Н. Ермолов, 1 . 3. Зайпев, В. Д» Королев и k A. Рыбникf

Научис производственное 3- ь2дииение пэ тех« IGFHИ маы!и»изстроеиия Ц ИИТР ЛШ (7k) Заявитель (54) СПОСОБ ОПРЕДЕДЕНР> Р Зл,1Ер д дЕ<рд д

Б ИЗДЕЛИИ а

Изобретение относится к способам неразрушающего коы роля материалов и изделий и может быть кснользовано в ультразвуковой дефектоскопии для определения размера дефектов типа трещин;

Известен способ определения размера усталостных трещин, заключающийся в разрушении образков на разштчHb1x стадиях развития трешки 1, Однако этим способом невозможно определить размеры трещин без разрушения материала.

Наиболее близким к изобретению является способ, заключающийся в том, что в нем возбуждают излучающим нреобразователем ультразвуковые колебания, принимают приемным преобразователем колебании, прошедшие через исследуемый участок, измеряют амплитуду этих колебаний, строят тарировочиую зависимость амплитуды сигнала от размера дефекта и определяют размер дефекта на исследуемом участке(2) .

Однако известным способом невозмож»но контролировать дефекты типа вер тнь.альных поверхностньхх и подповерх ностт ьж трещин»

Пель изобр — ения - определение разБ маров вертикальных поверхностных и подпоаерхностных дефектов типа треЩ1Ш, == þ достигается тем, что тарировочиую зависимость строят эксперименталь

i c JJ MToM pGcc 5rle g преобразователями, ультразвуковые колебания вводят под первым критическим углом, измеряют значение амплитуды сигнала для бездефектного участка при различных расстояниях между преобразователями, определяют местоположение дефекта любым из известных методов, рас

Poise » 07 прес бразоват e!!H симметрично по разные стороны от дефекта, синхрокяо перемещают преобразователи и противопоцожных От дефекта направл&ниях до тех пор, пока соотношение амплитуд сигналов нв исследуемом и бездефектном участках будет от 1/5 до

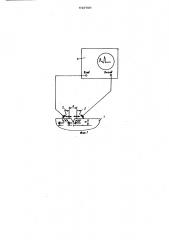

1/20, На фиг. 1 представлена схема ycòройства, реализующего предложенный способ; на фиг. 2 - экспериментальНые зависимости амплитуды сигнала, рошедшего исследуемый участок, "а от лубнны (размера) дефекта И " при различных pBccTo QHHQx между прео б раэователями, Устройство содержит контролируе мое иэделие 1, излучающий преобразователь 2, приемный преобразователь 3 н ультразвуковой дефектоскоп 4.

Способ эаключаетса в следующем.

Строят тарпровочную зависимость амплитуды прошедшего сигнала от глуФины (pBBMÎpB) дефекта с учетом рас=

Стояния между преобразователями экспе

ЗИМ ЕНтаЛьНО На ОцрЕДЕЛЕННОГО Вида эталоне. Ка беэдефектном участке койтро пРуемого изд лия возбужда1от ультра. звуковые колебания пад нервым крити= ческим угло у измен от ампли гуд у колебаний, прошедппж через бездефектный участок при различных расстоннижх между преобразователями. Определяют местоположение дефекта любым иэ из етодов 9 например В в- эуал о

Излучающий и приемный преобразователи

Я и 3 располагают симметрично по раэ ные стороны оТ дефек Га1 синхронно пе ремещают преобразователи в противопоЛо:ных от дефекта направлениях до тех пор, пока соотношение амплитуд сигналов на исследуемом н бездефектноМ участках будет от 1/5 до 1/20. Это соотношение определяется развитием трещины, т. е. необходимостью оаеННвать глубину (размер) трещины IIo наклонному участку тарировочной кривой (см. фиг. 2), Нижний предел определяется окончанием Ho JIopopo BOTIIB B верхний - чувствительностью прибора.

Формула изобретения

Способ определения размера дефекта в иэделии, заключающийся в том, что в нем возбуждают излучающим преобразователем ультразвуковые колебания, принимают приемным преобразователем колебания, прошедшие через исследуемый участок, измеряют амплитуду этих колебаний, строят тарировочную зависимость амплитуды сигнала от размера дефекта и определяют размер дефекта на исследуемом участке, о т л и ч а юшийся тем, что, с целью определения размеров вертикальных поверхностных и подповерхностных дефектов типа трещин, тариравочную зависимость строят экспериментально с учетом рассТоания между преобразователями, ультразвуковые колебания вводят под первым критическим углом, измеряют значение амтшитуды сигнала для бездефектного учаСтка при" различных расстояниях между преобразователями, определяют место положение дефекта любым иэ известных методов, располагают преобразователи, симметрично по разные стороны от дефекта, синхронно перемещают преобразователи в противоположных от дефекта

ЗО направлениях до тех пор, пока соотношение амплитуд сигналов на исследуемом и бездефектном учасчках будет

1/5 - 1/20.

Источники информации, принятые во внимание при экспертизе;

1. Вейбул 3. В. Усталостные испытания и анализ их результатов, М., Машиностроение, 1964, с. 32.

2. Приборы для неразрушающего контроля материалов в иэделии. Справочник.

Машиностроение, 1976, с. 219.

643796

Составитель Т, Головкина

Редактор Т. Клюквина Техред С. Мигай Корректор Д. Мельниченко

Заказ 8012/40 Тираж 1089 - Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаи наб., g. 4/5

Филиал ППП "Патент, r. Ужгород,. ул. Проектная, 4