Устройство для завертывания рулонов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ц644668

Союз Советскнк

Соцналкстнческкк

Ресвублнк (61) Дополнительное к авт. свид-ву (22) Заявлено 09.03.76 (21) 2330409/28-13 (5!) М. Кл.-в

В 65В 11/04

В ЫВ 13 10 с присоединением заявки №

Государственный комитет

Соввта Министров СССР (23) Приоритет ц, рд Кр с ого 3 а ен s, ордена Отечественнои вой<

1-й степени, ордена Трудового Красного Знамени и ордена

«Красное Знамя Труда» завод тяжелого машиностроения им. Серго Орджоникидзе (54) УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ РУЛОНОВ

Изобретение относится к оборудованию листопрокатных цехов металлургического производства и касается машин для упаковки рулонов металлической полосы.

Известно устройство для завертывания рулонов, содержащее направляющую для упаковочного материала, имеющую один прямолинейный участок и три криволинейных, два из которых описаны одинаковыми частями- окружности, центры которых расположены на равном расстоянии от прямолинейного участка, а третий участок описан частью окружности, радиус которой превышает радиус указанных частей окружности (1).

Недостатком этого устройства является неравномерное натяжение упаковочного материала при завертывании и поэтому недостаточно хороший товарный вид упаковки, Целью изобретения является улучшение качества упаковки путем обеспечения постоянного натяжения упаковочного материала при завертывании рулона.

Поставленная цель достигается тем, что центр части окружности, описанной большим радиусом направляющей, расположен посредине между центрами частей окружностей, описанных меньшими радиусами

2 направляющей, и удален от прямолинейного участка" на ту, же дистанцию, что и меньшие радиусы; при этом расстояние между центрами частей окружности с меньшими радиусами равно максимаЛьной ширине рулона, а направляющие установлены с возможностью качания.

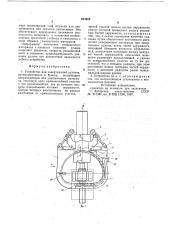

На фиг. 1 показан общий вид устройства для завертывания рулонов; на фиг. 2 вид по стрелке А; на фиг. 3 — вид по стрелке Б; на фиг. 4 — разрезы  — В и

à — Г; на фиг, 5 — схема наложения витка упаковочного материала.

Устройство для завертывания рулонов

15 состоит из плиты 1 с закрепленной на ней направляющей стойкой 2, на которой размещена консоль 3 с приводом подъема от гидроцилиндра 4. На консоли 3 закрепле на траверса 5, в расточках которой на осях

6 подвешены каретки 7. Вторые концы кареток связаны осями 8 со штоками гидроцилиндров 9, расположенных на траверсе 5..

В профилированных направляющих 10 кареток установлена упаковочная цепь 11, перемещаемая от электродвигателя 12 через редуктор 13 и звездочки 14, На валу электродвигателя установлен тормозной

644668 шкив для тормоза 15. Упаковочная ц«п)

Выполнена на подшипниках качения н IIMc(. т г!Осто)! Ппый 1113Г. Цснь состоит нз III(I) лек 16, установленныx на подшипниках качения 17 па оси 18, I!allpaBJIB1031!Ix б(гунков 19, средних звеньев 20, неподвижно насаженных 113 раснорные втулки 21, н крайllllx:)веньев 22, ««подвижно наса>к«нных на втулки 23.

Профнлированные направляющие 10 кареток 7 упаковочной цепи 11 (фиг. 5) выполнены в виде плавно-сопряженных между собой прямолинейного участка и трех криволинейных участков, очерченных но дугам окружностей, из которых две одинаковыс части окру>к«ости описаны малым радиусом r, а третья часть окру>к«ости описа«а болыннм радиусом Л, при этом прямолинейный участок располо>ксн м«жду двумя упомянутыми одинаковым н частям н окру>к«ости направля!ощсй. Центры

M3JI1,Ix частей окружностей совнада!от с торцами рулона максимальной ширины.

Причем правый центр малой окружности, при направлении вращения упаковочной цсли по )!асОВОЙ cTpcJIIкнт на одной мнимой прямой Ifocрсдннс между цснтрамн ма>«lx частей окру>кностн н совпадает с торцсм рулона мнннмаль«ой иlнриllы, при этом Всс 1(clfTpfl of

Р асполо>к(н ы 113 1) 3ВПОм Р 3(TOH I««f От прямолинейного участка направля(ощ«й.

Величина радиуса r малой окружности выбирастся в диапазоне от величины радиуса внутреннего отверстия упаковывасмогп рулона до величины минимального нару>к«ого радиуса рулона. Величина радиуса 1< большей окружности равняется половине максимальной ширины рулона плюс величина малого радиуса r.

Зацепление приводных звездочек 14 с упаковочной цепь>!о 11 осуществляется через втулку 23.

Точная остановка места стыка цепи в заданном положении выполняется электросхемой управления приводом звездочек.

Для натяжения упаковочного материала, при наложении его на тело рулона, в одной из кареток 7 вмонтировано натяжное приспособление, состоящее из тормозной лснты 24, один конец которой неподвижно закреплен осью 25 в корпусе каретки, а другой — на двуплечем рычаге 26. Натяжение ленты осуществляется рычагом 26 с помощ ью пружины 27.

Натяжение упаковочного материала обеспечивается за счет сил трения его о неподвижную тормозную ленту 24, о»ватывающую часть упаковочной цепи 1I.

Для закрепления переднего конца ленты упаковочного материала на каретке 7 установлены клещи 28.

55„ ()О

По оси упаковочной цени на отде II «I)II платформе устанавлниа!отея ра:!матыв!ГГ«ли с бунтамн упаковочного материала и

l1O»< f«! ЦЫ Д Я ОТРЕ;1 и!! ) 113 1!3.

0«и«анно« устро!!ство для завсртыва«ни рулонов работает сл(ду!ощим образом. Обвязанны)! рулон транспортным механ(!змо»!

29 подастся и упаковоч«ому устройству, ВOторос при этом находится В исходном положении: консоль 3 поднята, каретки 7 разведсны.

После установки рулона на подьемно-110воротные ролики 30 консоль устройства гидроцилнндром 4 опускается до упора 31, зара«се установленного в направляющей

«тойкс В 11<).н)>к«!«(с, зависящее Or наружного диамегра рулона. Затем каретки 7

Гн IpOII II JIIIIIJfp» Xllf 9 Сн<) I )IÒÑß lf, rlp0»(), I Il ч«рсз Внутр««н c отв«р Tllc ру)!Она, з(!м!1I< 3 10 T 1 Р 0 (I) 11. I I I P О В <11 ?? i 1>! с !! 3 I I P 3 В л B !О 1! 111 « упаковочной ц«нн.

BP) II>l<) и закРсплистси и клещах 28.

Од110ВР (Mс)11(ь! м иf< 110 !сlll!cм «Р Ввода

) ll31

pOJIIIK0I3 <310 ) (tj)oflctb0 !????) ?????? "fc)1 13 ??????0t) . ?? ????!<?????? llf> If(PCMC1113BCf> 110 IIPO (1) н )! ПруfAILI, I! M If ! Iff мат«риал попер» ншулск цснн.

Когда на унаковывасмый рулон н на шпульки упаковочной цснн будет намотано такое количество упаковочного материала, которос достаточно для полной обмотки рулона, автоматически включаются IIO»««fff1, на рез, а разматыватслн — на торможение.

JIальнеишая обмотка рулона ведется упаковочным материалом, находящимся на шпульках упаковочной цепи.

После окончания упаковки рулона цепь останавливается в заданном положении, т. е. место разрыва цепи совмсщается с местом нижнего стыка сведенных карсток 7.

Тормозом 15 упаковочная цепь через редуктор 13 и звездочки 14 затормаживается.

После этого каретки гидроцилиндрами 9 разводятся в крайние положения, выходя из внутреннего диаметра рулона за его пределы. Консоль 3 поднимается гидроцилиндром 4. Подъемно-поворотными ролика-. ми 30 рулон опускается на транспортный механизм 29 и убирается от устройства для упаковки. Устройство готово к приему и упаковке следующего рулона.

Профнлироваиные. направляющие кареток обеспечивают такую траекторию движения упаковочной цепи, при которой расстояние между шпулькой упаковочной цепи, с которой сбегает упаковочный материал, и обматываемым сечением рулона по

644668

-Ъ, -. 26

Г7 г

C мере перемещения этой шпульки или увеличивается или остается неизменным. Это обеспечивает непрерывное натяжение упаковочного материала и исключает возникновение временной слабины и связанных с 5 этим обрывов упаковочного материала.

Непрерывное натяжение упаковочного материала в процессе упаковки рулона позволяет увеличить скорость упаковочной цепи и сократить продолжительность упа- 10 ковки рулона при достаточной надежности работы устройства.

Формула изобретения

l. Устройство для завертывания рулонов, преимущественно в бумагу, содержащее направляющую для упаковочного материала, имеющую один прямолинейный участок и трн криволинейных, два из которых опи- 20 с 4ны одинаковыми частями окружности, центры которых расположены на равном расстоянии or прямолинейного участка, 6 третий участок описан частью окружности, радиус которой превышает радиус указанных частей окружности, отличающееся тем, что, с целью улучшения качества упаковки путем обеспечения постоянного натяжения упаковочного материала при завертывании рулона, центр части окружности, описанной большим радиусом направляющей, расположен посредине между центрами частей окружностей, описанных меньшими радиусами направляющей, и удален от прямолинейного участка на ту же дистанцию, что и меньшие радиусы, при этом расстояние между центрами частей окружности с меньшим радиусом равно максимальной ширине рулона.

2. Устройство по п. 1, отлич а ющееся тем, что направляющая установлена с возможностью качания, Источники информации, припятыс во внимание при экспертизе

1. Авторское свидетельство СССР № 2!1381, кл. В 65В 13/06, !967.

644668

9?ue.5

Редактор Н. Грязнова

Заказ 2633/8 Изд. № 151 Тираж 968 Подписное

HI10 Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4 5

Типография, пр. Сапунова, 2

„дВ Е КЮ

--"%

Составитель И. Хаустов

Техред Н. Строганова

Корректоры: А. Степанова н Т. Добровольская