Способ получения декстрина

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

« 644838

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополвильное к авт. свид-ву— (22) Заявлено 11.04.73 (21) 1907152/28-13 (51) М. Кл С 13 L 1/10, „(23) Приоритет — (32) 12.04.72

Государственный комитет (31) WP С 13 1/162537 (33) ГДР (43) Опубликовано 30.91.79. Бюллетень № 4 (53) УДК 664.161.1 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 06.03.79 (72) Авторы изобретения

Иностранцы

Рольф Ширнер, Гудрун Бернхардт, Томас Бернхардт

Инго Ниднер, Хорст Фишер, Гюнтер Фрейер и Херберт Ро (ГДР) Иностранное предприятие

«ФФБ Цукер унд Штэркеиндустри» (ГДР) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ДЕКСТРИНА

Изобретение относится к производству декстрина из крахмала и крахмалсодержащих продуктов, в частности из крахмала, соответствующего требованиям, предъявляемым к крахмалу, идущему в торговлю.

Известно, что декстрины — продукты, получаемые из крахмала в присутствии кислотных или щелочных катализаторов (или без них) путем теплового воздействия на исходное сырье. В зависимости от типа и количества катализатора, условий термообработки получают продукты, различающиеся IIQ цвету, растворимости, вязкости и плотности.

Известен способ получения декстрина, предусматривающий подкисление крахмала, сушку при температуре 80 — 110 С, декстринизацию при 1О5 —.21,0 С и охлаждение до

20 С. Процесс согласно этому способу ведут в псевдоожиженном слое, создаваемом путем пропускания через крахмал потока газа (1).

Основным недостатком данного способа является то, что нагрев крахмала до температуры декстринизации и охлаждение после окончания процесса декстринизации происходят за сравнительно большой промежуток времени. Это приводит к получению продукта с большим декстрозным эквивалентом, что вызывает ухудшение качества конечных продуктов.

Цель изобретения — ускорение и упрощение процесса, понижение величины декстрозного эквивалента конечного продукта до 1,0 — 2,6%, предотвращение нежелательных последующих реакций — ухудшения окраски и образования остаточного сахара

С этой целью согласно предлагаемому способу поток воздуха, пропускаемый через слой крахмала, приводят во вращение для сообщения вращательного движения в горизонтальной плоскости псевдоожиженному слою, при этом скорость вращеййя потока воздуха при подкислении составляет 1,5—

10 смlс, в процессе сушки 5 — 30 смlс и декстринизации, 1,5 — 1,0 см/с.

Согласно изобретению по ходу технологического процесса обеспечивают скачкообразное изменение температуры продукта, причем сушку ведут двумя ступенями; сначала осуществляют предварительную сушку, а затем — окончательную.

Подкисление проводят одновременно с предварительной сушкой. Деполимеризация имеет имеет чаще всего на последующей стадии сушки. Затем создают условия для процесса полимеризации, после чего продукт охлаждают до температуры окружающей среды. Путем введения влаги устанавлива644838 ют влажность продукта на уровне влажности торгового крахмала.

Во время получения декстрина по данному способу реагент (предпочтительно воздух) приводят во вращение, и он сообщает вращательное движение в горизонтальной плоскости псевдоожиженному слою. Скорость вращения потока воздуха составляет от 1,5 смlс до 30 см/с. Относительная влажность воздуха в стадии предварительной сушки (подкисления) и последующей сушки (деполимеризации) 20 —,60О/о, а во время процесса полимеризации практически равна нулю.

Получить конечный продукт по предла- 15 гаемому способу можно четырех- или пятиступенчатым процессом, последний предпочтителен. Оптимальный температурный режим на первых четырех стадиях следующий: 20

1-я стадия — с 20 С до 75 — 80 С;

2-я» — с 75 — 80 С до 120 С;

3-я» — со 120 С до 140 — 175 С;

4-я» — со 140 — 175 С, предпочтительно.со 150 — 175 С, до 20 С.

Первая стадия является комплексной стадией предварительной сушки и подкисления исходного материала. При этом темпе- 30 ратура непрерывно подводимого к этой стадии материала резко повышается до 75—

80 С, а первоначальная влажность понижается больше, чем на 50/о. Кислота либо напыляется на подвижную поверхность кипя- 35 щего слоя, либо конденсируется вследствие достижения температуры, лежащей ниже точки росы кислоты, примешанной до этого в парообразном состоянии к воздуху, На второй стадии влажность продукта 40 понижается до остаточной величины — от

2 до 3 /о, при этом осуществляется в основном деполимеризация исходного материала.

Согласно изобретению это достигается тем, что температура продукта ограничивается 43 уровнем, лежавшим ниже температуры испарения концентрированной соляной кислоты.

По способу согласно изобретению удается проводить деполимеризацию значительно интенсивнее и уже при относительно 50 низких температурах, ибо влажную среду можно удерживать непрерывно и без добавочных процессов на таком уровне, который при постоянной добавке кислоты и постоянной температуре обеспечивает значительно 55 более глубокую деполимеризацию.

Хотя получаемые по предлагаемому спо. собу продукты имеют низкую вязкость уже после второй стадии, они вследствие резко выраженной тенденции к ретроградации не 60 надежны в употреблении и в последующем загустевают за несколько минут до состояния вязкой пасты.

Задачей третьей стадии является стаби- с;. лизация достигнутой степени деполимериза- 63 ции. При этом температура непрерывно подводимого материала в доли секунды повышается до 140 С, предпочтительно 150—

175 С. Имеющаяся после второй стадии остаточная влага, как и преимущественно.адсорбционно связанная соляная кислота, удаляются. Тем самым условия реакции изменяются таким образом, что в первую очередь вследствие полимеризации происходит стабилизация продукта.

Способ применим ко всем видам крахмала: кукурузному, картофельному, тапиоковому, саговому, рисовому, пшеничному, восковидно-кукурузному и просяному, а также к крахмалсодержащим материалам.

Полученные по предлагаемому способу декстрины обладают хорошим качеством, Содержание восстанавливающих веществ незначительно. Вязкость, последующее загустевание, окраска сухого декстрина, а также цвет водных растворов или продуктов варки обеспечивается в желательной мере путем создания и выбора надлежащих условий реакции.

Коммерческое значение имеют незначительная потребность в площади и низкие первоначальные расходы по приобретению технологического оборудования для осуществления способа. Максимум половина затрат на оборудование по известным спосо бам достаточна для получения четырехкратного количества декстрина. Производительность труда возрастает в шесть раз.

Потребность в площади для технологии с псевдоожиженным слоем даже при увеличении производительности в четыре раза составляет лишь /q площади, необходимой для обычной технологии.

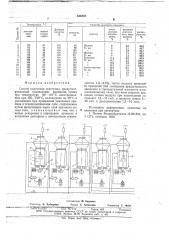

На чертеже схематично изображена установка для осуществления предлагаемого способа.

В установку входят пять аппаратов 1 — 5 с кипящим слоем, в каждом из которых осуществляется определенная стадия способа.

Каждый из аппаратов состоит из донной части б, цилиндрической 7 с двойными стенками и компенсационной части 8. В донную часть входит устройство для подвода воздуха, состоящее из полого вала 9 и вращающегося распределителя 10. Подвод и передача из аппарата в аппарат продукта осуществляются пневматически, вывод — через шлюзовое устройство 11. Для улавливания и удаления пыли имеются отделители 12.

Аппараты 1, 2 и 8 снабжены компрессорами 18 и теплообменниками 14 для воздуха, а аппараты 4 и 5 только компрессорами

18. Первый и последний аппараты имеют форсунки 15 и 1б соответственно для подкисления продукта и подачи влаги.

Крахмал подают по пневмотрассе в аппарат 1. Горячий воздух, поступающий от компрессора i18 через теплообменник 14 ц воздухораспределитель 10 в аппарат 1, сооб; щает псевдоожиженному слою продукта

644838

15

50 1,4

Средне-желтая

60 вращательное движение. В аппарате 1 крахмал нагревается путем косвенного обогрева через стенки, до умеренной температуры, что предотвращает конденсаци|о пара на стенках аппарата; через форсунку 15 происходит подкисление продукта.

Нагретыи и подкисленный крахмал из аппарата 1 через шлюз 11 попадает в аппарат 2. Вводимый в этот аппарат воздух для завихрения псевдоожиженного слоя продукта нагревается до 110 †2 С. Скорость его в свободном пространстве аппарата равна

5 — 30 см/с.

Высушенный крахмал поступает в аппарат 8, где проходит равномерную тепловую обработку. При этом происходит декстринирование крахмала.

Полученный декстрин обладает хорошей растворимостью и малым последующим загустеванием. Он слабо окрашен. В аппарате 4 декстрин охлаждается до 15 — 20 С, после чего попадает в аппарат 5, где через форсунку 1б увлажняется до влажности более 12„3%.

Пример. Крахмал в количестве 2,24 т с влажностью 20% ежечасно вводят в аппарат, используемый как подкислитель и предварительная сушилка. Завихренный материал нагревают с помощью насыщенного пара (12 атм) путем косвенного обогрева через наружную и внутреннюю поверхности нагрева. Скорость вращения материала

10 смlс. В этой стадии влажность его понижается до 10 — 12%. Подкисление крахмала производят путем распыления 16 л разбавленной соляной кислоты через установленное выше кипящего слоя тур булентное сопло на подвижную поверхность псевдоожиженного слоя. Температура вращающегося материала составляет 80 С и обеспечивает сохранение в последнем всего количества кислоты.

С помощью выносных устройств, например шлюзового затвора барабанного типа, подкисленный и предварительно высушенный крахмал непрерывно выводится из первой стадии и посредством пневматического транспортера переводится во вторую. Здесь происходит резкое повышение температуры введенного конгломерата до 120 С, целесообразно не превышать температуру выше

120 С, ибо при этой температуре создаются условия для эффективной деполимеризации, а именно: предотвращается улетучивание или распад кислоты, влажности завихренного воздуха и остаточной влаги в продукте еще хватает для протекания деполимеризации с достаточно высокой эффективностью.

В этом примере желательная величина степени деполимеризации конечного продукта достигается как раз в этой стадии. Подвод тепла к вращающемуся материалу производится точно так же, как на первой стадии, т. е. с помощью наружных и внутренних по.верхностей нагрева.

Ввиду необходимости противодействия известной тенденции к ретроградации гидролитически расщепленных продуктов крахмала задача третьей стадии способа состоит в том, чтобы стабилизировать степень деполимеризации, достигнутую во второй стадии. С этой целью продукт непрерывно переводят вышеописанным йорядком из второй стадии в третью и там резко нагревают до температуры 170 С. Эта температура имеет значение для извлечения из продукта в кратчайший срок кислоты и остаточной влаги. Благодаря. этому процессы деполимеризации сдерживаются, и полимеризация, в результате которой наступает стабилизация декстрина, протекает предпочтительным образом.

Вследствие внезапного повышения температуры непрерывно вводимого продукта последний только доли секунды находится в области преимущественного образования сахара. Поэтому содержание декстрозного эквивалента в конечном продукте уменьшается до 1,0 — 2,6%.,Ïîëó÷åííûé по указанному способу декстрин отличается незначительной клейкостью, хорошими свойствами повторной смачиваемости и светлой окраской.

Стабилизация декстрина оканчивается после перевода в четвертую стадию резким охлаждением со 150 до 20 С, ибо таким путем предотвращаются все нежелательные последующие реакции, включая образование остаточного сахара.

Увлажнение производят на пятой стадии путем введения тонкораспыленной воды в кипящий слой.

Готовый декстрин имеет следующие показатели:

Вязкость сп 76,0

Последующее загустевание, % 0

Растворимость, 100,0

Величина декстрозного эквивалента, %

Окраска

Способ поясняется, кроме того., дополнительными примерами, результаты которых приведены в таблице.

Количество стадий способа в дополнительных примерах такое же, как в примере

1. Температура сушилки на первой стадии

80 С, на второй 120 С.,644838

Свойства конечного продукта

Температура, С

Й

«4

Г последу о гнее загустевание, % величина декстрозного эквивалента, %

Добавка кислоты, / первой стадии сушки растворимость, о/„ декстринизации вязкость, сп окраска

Формула изобретения лентом 1,0 — 2,6%, поток воздуха приводят во вращение"для сообщения вращательного движения в горизонтальной плоскости псевдоожиженному слою, при этом скорость вра5 щения потока воздуха при подкислении составляет 1,5 — 10 смlс, в процессе сушки 5—

30 см/с и декстринизации 1,5 — 10 смlс.

Способ получения декстрина, предусматривающий подкисление крахмала, сушку при температуре 80 — 110 С, декстринизацию при 105 — 210 С, охлаждение до 20 С и увлажнение при проведении указанных приемов" B псевдоожиженном слое, создаваемом путем пропускания через слой крахмала потока газа, отличающийся тем, что, с целью ускорения и упрощения процесса и получения декстрина с декстрозным эквиваИсточники информации, принятые во

10 внимание при экспертизе:

1. Патент .Великобритании № 801524, кл.

2 (,2T), опублик. 1958.

Составитель М. Андреева

Редактор Н. Хубларова Техред С. Антипенко Корректор С. Файн."лказ 113цж3 11зд. ¹ 113 Тираж 416 " — Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тий. Харьк. фил. йред. «Патент>

3

5

7

9

11

12

13

150

67

67

48

l67

48

35 25

0,8

0,8

0,8

0,8

0,8 0,4

0,6

0,8

1,0

0,6

0,8

1,0

1,2

42

88

13Î

153

211

151

149

147

156

153

153

Желтая

Та же

» Желтая

Та же

Кремовая

Та же

»

»

Светло-желтая

Та же

»

О О

О

О

О

1 1.О

10,7

10Ä6

10,6

30.0

30,4

32,0

32,2

2,6

2,1

1,9

1,4

1,4

2,5

2,3 .1,8

1,4

2,1

1,9

1,7

1,7

99„8

99,7

99,7

99,6

99,6

99,8 ,100,0

100,0

100,0

99,9

99,9

99,9

99,8