Устройство для ориентирования комплекта крепления рельса при сборке рельсошпальной решетки

Иллюстрации

Показать всеРеферат

(О п И С А Н И Е ()))6448 97

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 06.07.76 (21) 2383310/29-11 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.01.79. Бюллетень № 4 (45) Дата опубликования описания 30.01.79 (51) М. Кл

Е 01В 29/26

Государственный комитет

СССР ло делам изобретений и открытий (53) УДК 625.144.4:

:625.146 (088.8) В. А. Гольцман, В. Г. Григоров, В. Д. Кныш, В. К. Mox.;":! ;-„ .,;-;; -,, А. В. Егиазарян и Э. А. Леонов 9 д . %1

Проектно-конструкторско-технологическое бюро Хаба увског6 (: института инженеров железнодорожного трансп та Х..;„-. ; (72) Авторы изобретения (71) Заявитель

Й(,)0, т, 3 (54) УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ КОМПЛЕКТА

КРЕПЛЕНИЯ РЕЛЬСА ПРИ СБОРКЕ РЕЛЬСОШПАЛЬНОЙ

РЕШЕТКИ

Изобретение относится к устройствам для ориентирования скреплений рельсошпальных узлов и может быть использовано на железнодорожном транспорте, в поточных линиях для сборки звеньев путевой решетки с деревянными шпалами и костыльным скреплением.

Известны устройства для ориентирования скрепления, содержащие направляющие для костылей и механизмы для их вертикальной установки (1).

Недостатком этих устройств является то, что они обеспечивают ориентирование только одного или двух костылей, а не всего комплекта крепления (подкладок, в отверстия которых заранее вставлены все костыли до своих головок), в связи с чем производительность сборочных агрегатов сравнительно невелика. Кроме того, при формировании рельсошпального узла путем вдавливания костыля в шпалу через отверстие подкладки костыль отклоняется от вертикального положения, задевает своими поверхностями за грани отверстия подкладки, что значительно увеличивает усилие, необходимое для его вдавливания, приводит к отказам агрегата. Вследствие этого снижается качество собранного звена, значительное количество костылей изогнуто над подкладками и не запрессовано полностью в шпалы, размер ширины колеи выходит за пределы установленных допусков.

Известно устройство для ориентирования комплекта крепления рельса при сборке

5 рельсошпальной решетки, содержащее раму, на которой смонтирован конвейер для подачи подкладок и костылей 12).

Однако при формировании рельсошпального узла костыли отклоняются от верти10 кального положения, вследствие чего подкладки смещаются, размер ширины колеи выходит за пределы установленных допусков.

Цель изобретения — повышение качества

15 сборки.

Для достижения этой цели устройство снабжено шаблоном, установленным на конвейере, и прижимами, установленными на раме с возможностью перемещения в

20 вертикальной плоскости от силового цилиндра и размещенными по обе стороны от конвейера.

Шаблон содержит корпус с пазами по бокам и вырезом в средней части, ограничи25 тели, установленные на корпусе с боков, подпружиненные пластины, шарнирно закрепленные на корпусе и размещенные в указанных пазах, направляющие для костылей, шарнирно закрепленные на корпусе

30 с боков, и подпружиненный рычаг для при644897 жатия подкладки к рельсу, шарнирно закрепленный на корпусе и размещенный в вырезе, а каждый прижим содержит пластины с пазами для костылей, размещенные одна над другой, причем пластины шарнир- 5 но связаны друг с другом посредством винта.

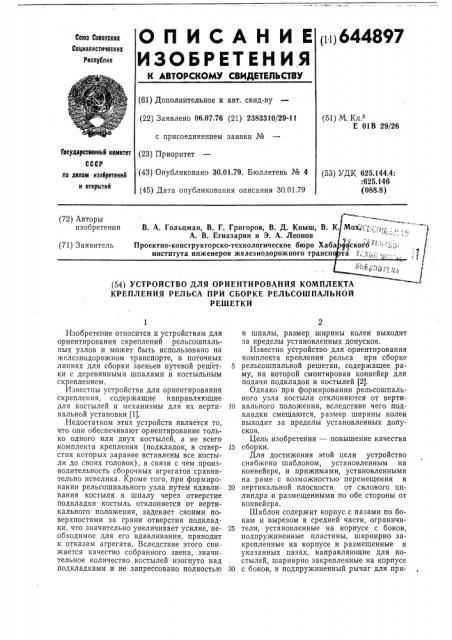

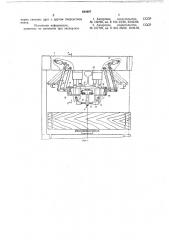

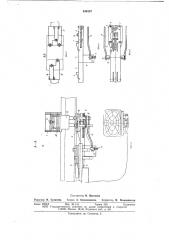

На фиг. 1 показана левая часть устройства (правая часть аналогична левой и симметрична ей); на фиг. 2 — сечение А — А 10 на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1; на фиг. 4 — шаблон, вид сбоку; на фиг. 5 — то же, вид сверху.

На раме 1 устройства для ориентирования комплекта крепления рельса при сбор- 15 ке рельсошпальной решетки смонтированы реечные пульсирующие конвейеры 2 с подпружиненными утапливающимися зацепами

3 для подачи под рельсы собираемого звена подкладок с костылями в своих отвер- 20 стиях.

Каждый конвейер несет на своем конце шаблон, соДержащий плоский корпус 4, в его боковых пазах размеЩены пластины 5, - разжимаемые пружинами 6 до упора в 25 штифты 7, проходящие через пазы 8 и 9 в пластинах 5. Ниже пластины 5 к корпусу 4 на кронштейне 10 прикреплена винтом 11

65 ось 12. На концах оси 12 с помощью втулок

13 шарнирно и подвижно в вертикальной плоскости закреплены направляющие 14.

Пластинами 5 и направляющими 14 устанавливаются определенные размеры, обусловленные расстояниями между соответствующими отверстиями в подкладке, для вертиКального ориентирования костылей. В вырезе кб пуса 4 установлен подпружиненный и подйижный в вертикальной плоскости рычаг 15.

Скобообразные прижимы," состоящие из нижних пластин 16 и 17 и верхних шарнирных пластин 18, регулируемых по высоте отнбсительно Нижних винтом 19, прикреплены к раме 1 на шарнирных параллелограммных подвесках 20. Пластины 16 — 18 имеют вильчатые пазы для костылей. Движение параллелограммным подвескам 20 передают цилиндры 21. Пуансоны 22 на раме 1 служат опорой для костылей при напрессовке на них шпалы, Устройство работает следующим образом.

Peemrre пульсирующие конвейеры 2, совершая возвратно-поступательное движение, зацепами 3 при их движении вперед под рельсами собираемого звена подают подкладки с костылями в своих отверстиях к месту напрессовки шпалы, при этом пластины 5 ставят и удерживают пришивочМые костыли, направляющие 14 — обшивочные костыли в вертикальном положении, а рычаги 15 прижимают подкладки к подо швам рельсов. В момент окончания движения конвейеров 2 срабатывают цилиндры

21, тогда скобообразные прижимы давят

4 своими пластинами 16 — 18 на соотве1ствующие кость1ли и фиксируют их вертикально, прйжимая к пластинам 5, направляющим 14 и граням отверстий в подкладках.

После этого Шпала может напрессовываться на костыли, которые своими головками будут упираться в пуансоны 22.

Как только костыли начнут внедряться в шпалу, конвейеры 2 делают обратный ход и убирают составные шаблоны из-под подкладок, а цилиндры 21 отводят скобообразные прижимы в исходное положение.

Процесс напрессовки шпалы не прерывается, поэтоМу направляющие 14 имеют возможность поворачиваться на оси 12 и подниматься шпалой несколько вверх до тех пор, пока они не выйдут из соприкосновения со шпалой. После этого направляющие

14 под собственным весом займут исходное горизонтальное положение. В конце обратного хода конвейеров 2 составные шаблоны разместятся под очередными комплектами креплений и будут готовы подать и сориентировать их в агрегате для напрессовки очередной шпалы.

Пластины 5 подпружинены, а направляющие 14 выполнены пружинящими для исключения их заклинивания между внедряемыми в шпалу костылями.

Устройство за счет повышения точности ориентирования элементов креплений значительно увеличивает надежность установки костылей в вертикальное положение, что обеспечивает высококачественную сборку звеньев путевой решетки.

Формула изобретения

1. Устройство для ориентирования комплекта крепления рельса при сборке рельсошпальной решетки, содержащее раму, на которой смонтирован конвейер для подачи подкладок и костылей, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сборки, оно снабжено шаблоном, установленным на конвейере, и прижимами, установленными на раме с возможностью перемещения в вертикальной плоскости от силового цилиндра и размещенными по обе стороны от конвейера.

2. Устройство по п. 1, отличающееся тем, что шаблон содержит корпус с пазами по бокам и вырезом в средней части, ограничители, установленные на корпусе с боков, подпружиненные пластины, шарнирно закрепленные на корпусе и размещенные в указанных пазах, направляющие для костылей, шарнирно закрепленные на корпусе с боков, и подпружиненный рычаг для прижатия подкладки к рельсу, шарнирно закрепленный на корпусе и размещенный в вырезе.

3. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что каждый прижим содержит пластины с пазами для костылей, размещенные одна над другой, причем пластины шар644897 нирно связаны друг с другом посредством винта.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 132256, кл. Е Olb 29/26, 23.02.60.

2. Авторское свидетельство СССР № 101792, кл. Е Olb 29/32, 10.05.55.

644897

ql

Составитель H. Прыткова

Редактор Н. Суханова Техред А, Камышникова Корректор И. Позняковская

Заказ 2702/5 Изд. № 141 Тираж 620 Подписное

НПО Государственного комитета по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2