Способ прокатки железнодорожных колес

Иллюстрации

Показать всеРеферат

с

И С"АН И

О П Е

ИЗОБРЕТЕН ИЯ

СОюз С©нет@лик

СРалистс» е еслублми 645740

И АВтОеСкомю СвмДатаЛьствю (б!) Дополнительное к авт. свил-ву— (Щ 3аянлеио 02.06.7 5 (2!) 2140594/25-27 с ирисоедииениеи заявки JA(23) Приоритет2 (5!) М. Кл.

В 21 Н 1/04! аеударатаейнвй каатет

СССР

to делан езебретеней н етйрыпе (53) УДК 621.771. .294(088.8) Опубликовано 05,02.79.Бюллетень _#_e 5

Дата опубликовании описания 10.02.79

М. С. Валетов, 10. Г. Тубольцев, В. H. Стальнокрицкий, B. H. Крашевич и А. В. Панников (72) Авторм изобретения

Институт черной металлургии (7Ц Заавитель

{54) СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС!

Изобретение относится к обработке металлов давлением и может быть использовано нри производстве железно- дорожных колес.

Известен способ прокатки железнодорожных колес, при котором формуют, З наружную поЬерхйооть обода колеса нажимными и коренными валками, обжима ют колесо по ширине начальными конусами наклонньа валков, Формуют вцутренннло поверхность обода средними конусами наклонных валков, осушествшиот раскатщг "обода и дйска по диаметру, перемешан коренные валки в направлении от. центра заготовки !1,1.

Недостатком известного способа ав-лаетса наличие двух периодов прокатки, в первом иее которых формуют обод по иеирине и наружной поверхности, а затем.

sa втором периоде производят раскатку обода и диска по диаметру, деформируа вцутреннюю поверхность обода. Наличие двух периодов прокатки увеличивает машинное время, что снижает производительность процесса, а также затрудняет осушествление автоматизации процесса унравления станом. Нечетное визуальное фиксирование границы двух периодов про- катки привойит к образованию закатов на гребне или к недокату гребня при недостаточной продолжительности его выкатки. е1елью изобретения авйяется "повышение производительности и качества .получаемых колен»

Поставленная цель достигается в цредлагаемом способе эа счет того, что формовку наружной поверхности огода, обжатие по ширине, формовку внутренней поверхности обода и раскатку обода и диска по диаметру осуществляют одновременио, нри эя>м скорость неремешения кореннык валков определяют из зависимОсти sb (, aS гйе V - скорость перемешения коренных валков и наружного диаметра обода раокатываемого колеса, мм/с;

645740 . ф

h>r - раскатываемая часть колеса, мм

2 — наружный диаметр колеса, мм т, — время прокатки колеса, с.

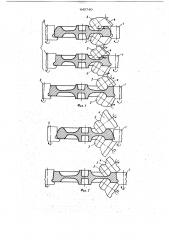

На фиг. 1 схематично показана технология известного способа; на фиг. 2— то же, предлагаемого способа.

Колесную заготовку обрабатывают нажимными 1 и коренными 2 валками, а также наклонными валками 3, имеющими начальные 4 и средние 5 конуса.

Согласно предлагаемому способу на- гретую до температуры деформирования колесную заготовку после осадки между. плитами, разгонки и формовки на прессах подают на колесопрокатный стан.

После подачи колеса в стан и подвода валков в рабочее положение включают электродвигатель главных приводов. Нажимные 1 и коренные 2 валки обрабатйвают наружную поверхность обода, наклонные валки 3 своими качапьными конусами обжимают боковые поверхнооти обода, а средними конусами 5 - внутреннкао поверхность обода. При этом одновременно осуществляется раскатка орда н диска по диаметру. 8 извесъном способе 8 первый период прокатки, т.е. в период деформации наружной по верхности (гребни и поверхности ката- ° ния):и обода по ширине, соблюдаетса зазор К между средними койусами на. . кпонных валков и внутренней поверхно- стью обода, который выбираетси только

s момент раскатки диска и обода по диаметру. Этот момент начинаетса только посла оформления гребни, поверхнос--ти катаниа и обода по ширине..В йред- пагаемом способе зазор К отсутствует на йротйкенни всей прокатки, что дости» гаетса за счет перемещения коренных валков со скорост ю, равной

„а((„ 11 где 4,й раскатываемы часть колеса, определяемая как суммарное обжатие вйутренней поверхности обода при его раскатее;-- - ---: г ян .ва и

rrre O вн и О вн - соответсгвенно ко-. нечный и начальный внутренние диа метры обода.

Пример осушествлениа способа. При прокатке цепьнокатанных колес диаметром @SGG ммпри основном делении со стороны нажимных валков, равном 130 т, противодавление со стороны коренных валков составляет 45 т. При этом скорость перемещения коренных валков

S соответствует величине 9 > 8,4 мм/с.

При прокатке колес диаметром

91250 мм скорость перемещения .коренных валков Ч =0,1 мм/с, а противодавление коренных валков равно 38т.

Применение предпагаемого способа позволяет повысить производительность процесса за счет сокращения времени цикла прокатки, обеспечить условия для автоматизации процесса управления станом и улучшить качество прокатываемых колес.

Формула изобретений

Способ прокатки железнодорожных колес, при котором формуют наружную поверхность обода колеса иажимйыми и коренными валками, обжимают колесо по ширине начальными кояу сами наклон- ных валков, формуют внутреннкпо, поверхность обода средними конусами наклонйых валков, осушествпают.раскатку обо-. да:и диска по диаметру, перемещая коренные ввпки в направлении от центра заготовки, о т л и ч а ю щ и и с а тем, что„с целно повышении производительности и качества нопучаемых койеп, формовку наружной поверхности обода,: обжатйе rro ширине, формовку внутренйей ПОВерхности обода и раскатку

Обода и дйска ПО дна метру Осуществляют одновременно, при этом скорость переьМшейщ коренных валков определяют из зависимости аЪб. ай .

v= н где Я - скорость перемещениа коренных валков и наружного диаметра обода раскатываемого колеса, мм/с

М1- раскатываемаа часть колесе, мм

ЗП- наружный диаметр колеса, мм; ф » время прокатки колеса, с.

Источники информации, принятые во внимание при экспертизе .

1, Шифрин М. Ю„Сопомович М. Я.

Производство пельнокатаннцх колес нбан» дажей. М., Метапщтргиздат, Х984. с. ЗХО.